Delta Robot Design für Förderanlagen

Projekt in Kürze: Wir haben einen maßgeschneiderten Delta-Roboter für einen Hersteller von Förderanlagen in den Vereinigten Arabischen Emiraten entwickelt, der es ihm ermöglicht, die Abhängigkeit von globalen Lieferanten zu verringern und eine skalierbare, maßgeschneiderte Lösung zur Steigerung der Kundenbindung anzubieten.

Der Roboter wird von dem NVIDIA Jetson Orin Nano-Controller mit Linux + RTOS und den Infineon XMC 4800-basierten Servoantrieben angetrieben und nutzt EtherCAT für eine präzise Synchronisierung und erfüllt globale Standards.

Maßgeschneiderte Delta-Robotik wird nicht nur in der Fördertechnik, sondern auch in der Verpackungs-, Montage- und Logistikindustrie eingesetzt. Sie trägt zur Kostensenkung bei, indem sie die operative Genauigkeit verbessert und flexible Produktionsprozesse gewährleistet.

Kunde und Herausforderung

Ein Hersteller von Förderanlagen aus den Vereinigten Arabischen Emiraten bat uns, einen maßgeschneiderten Delta-Roboter für seine Förderanlagen zu entwickeln.

Unser Kunde hatte zwei Ziele:

- Er wollte seine eigene Lösung entwickeln und seine Abhängigkeit von globalen Lieferanten wie ABB und Fanuc verringern.

- Er wollte seine Kunden in seinem eigenen Ökosystem halten und durch einzigartige kundenspezifische Designs eine langfristige Zusammenarbeit sicherstellen.

Der Kunde entschied sich für Promwad aufgrund unserer Erfahrung in der Entwicklung komplexer Robotersysteme, unseres tiefen Verständnisses von Automatisierungsaufgaben und unserer Entwicklungskompetenz mit modernen NVIDIA- und Infineon-Plattformen.

Lösung

Wir haben eine hochmoderne Delta-Roboterplattform entwickelt, die auf dem NVIDIA Jetson Orin Nano-Controller basiert, auf dem Linux und RTOS für den Echtzeitbetrieb ausgeführt werden. Der Controller verwaltet die Bewegung und Aufgabenausführung des Roboters und sorgt für schnelle und präzise Abläufe.

Für die Entwicklung der Servoantriebe haben wir uns für die Infineon XMC 4800-Plattform entschieden. Der Datenaustausch und die Echtzeitsynchronisierung der Servoantriebe mit der zentralen Steuereinheit erfolgt über EtherCAT.

Funktionsweise:

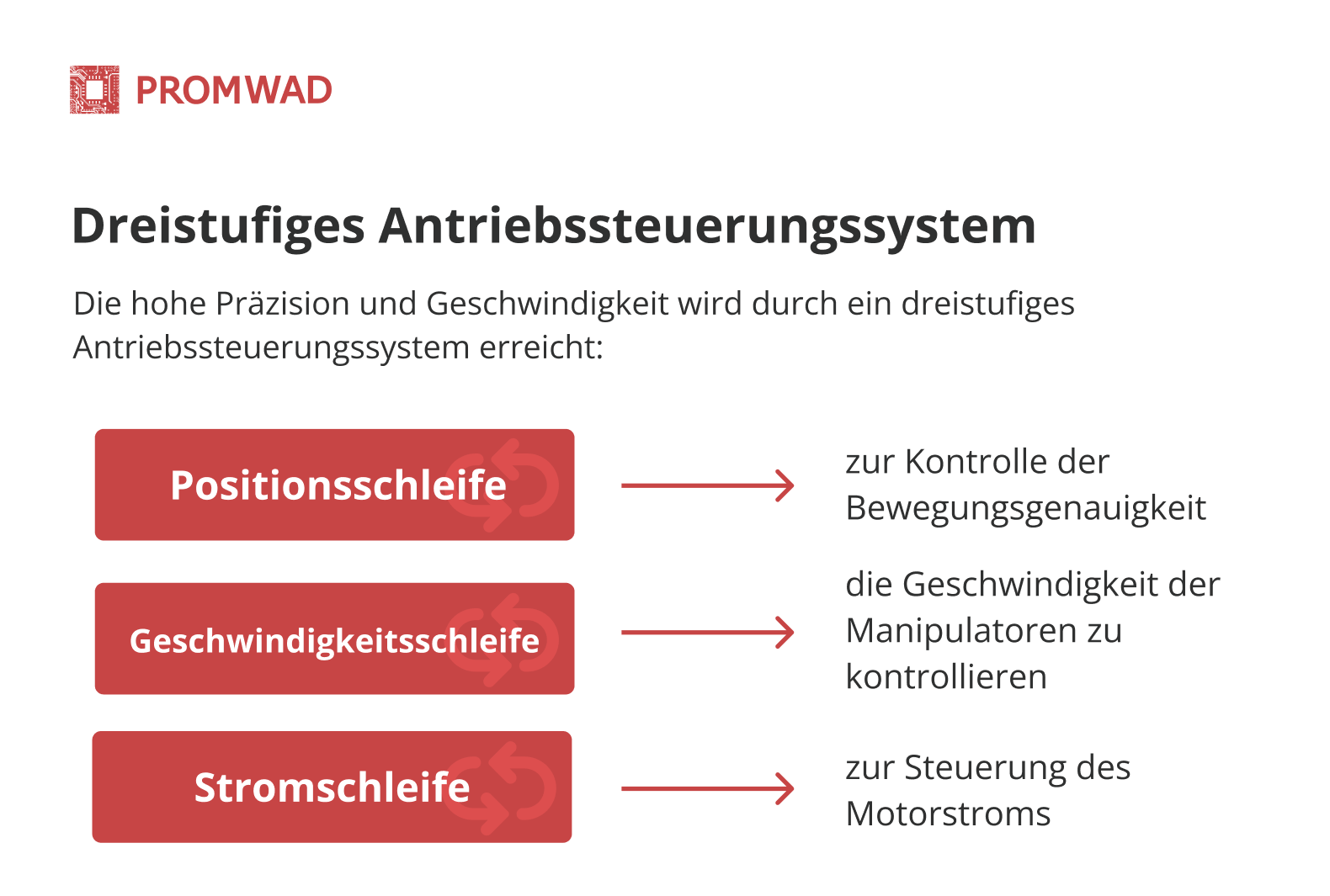

Die hohe Präzision und Geschwindigkeit von Delta-Robotern wird durch ein dreistufiges Antriebssteuerungssystem erreicht, wobei jede Stufe für einen bestimmten Aspekt der Motoren verantwortlich ist:

- Ein Positionsregelkreis steuert die Präzision der Bewegung und sorgt bei Bedarf für automatische Anpassungen..

- Ein Geschwindigkeitsregelkreis steuert die Geschwindigkeit der Arme und ermöglicht es dem Delta-Roboter, sich schnell und reibungslos zwischen den Sollwerten zu bewegen, was besonders für Pick-and-Place-Aufgaben wichtig ist.

- Ein Stromregelkreis regelt den Strom zu den Motoren, wodurch das Risiko einer Überlastung verringert und ein stabiler Roboterbetrieb auch bei hoher Last gewährleistet wird.

Für Kontrolle und Präzision haben wir den Roboter mit dem MIPI CSI-2 (Camera Serial Interface 2) ausgestattet, das zwei Kameras auf beiden Seiten des Arbeitsbereichs bereitstellt.

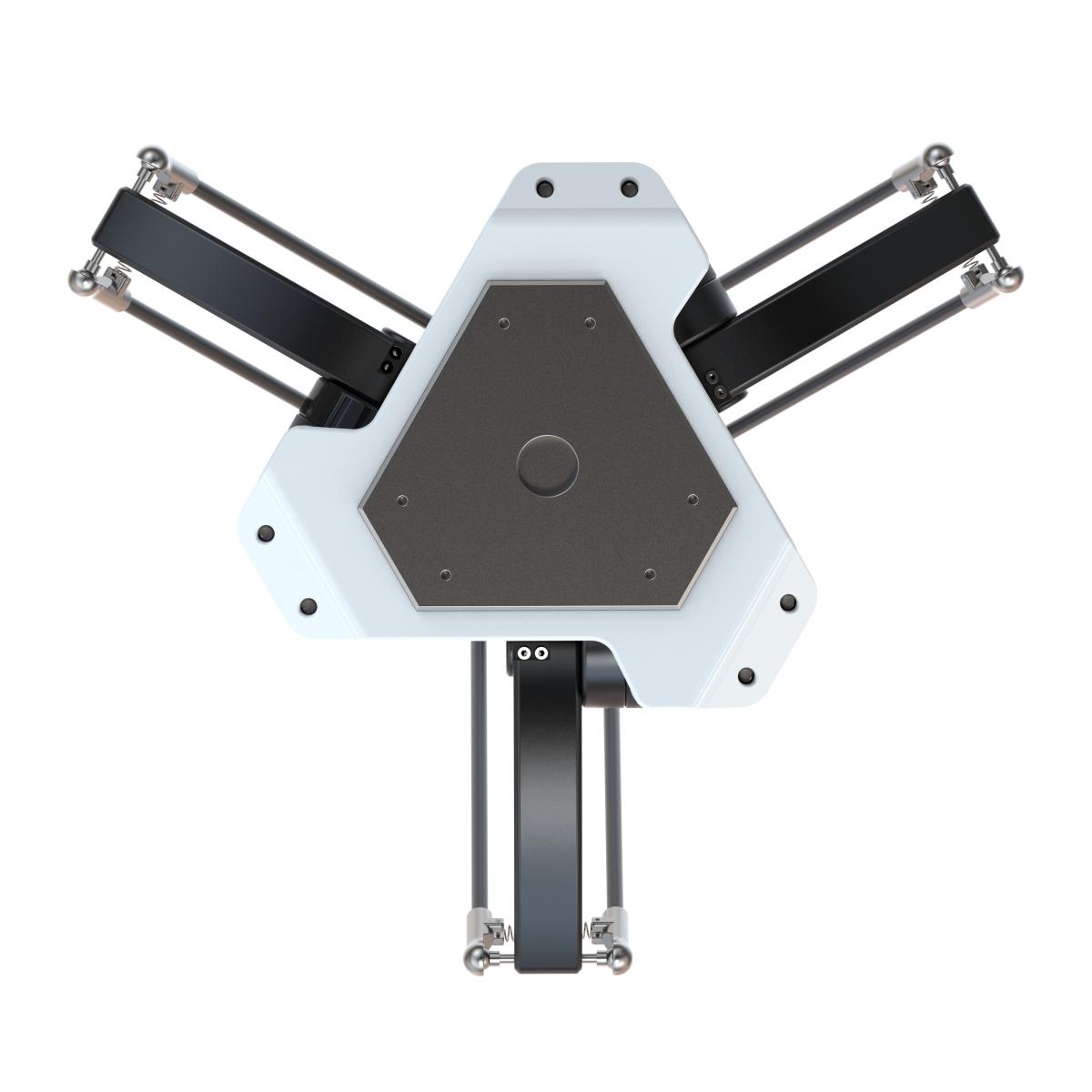

Kinematik

Der entwickelte Delta-Roboter ist eine Dreiarm-Konstruktion mit einer festen Basis, die mit einer beweglichen Plattform verbunden ist. Da sich die Motoren auf der Basis befinden und die beweglichen Teile leicht sind, eignet sich der Delta-Roboter ideal für Pick-and-Place-Aufgaben.

Die größte Herausforderung bei der Arbeit am Delta-Roboter-Design ist die Berechnung seiner Kinematik: die mathematischen Berechnungen, die erforderlich sind, um präzise Bewegungen des Werkstücks zu gewährleisten.

Bei der Entwicklung des Delta-Roboters haben wir zwei zentrale Probleme gelöst:

- Inverse Kinematik. Um den Arbeitsteil des Roboters (den Endeffektor) zu einem bestimmten Punkt zu bewegen, z. B. (X, Y, Z), müssen wir die Winkel der drei Arme berechnen. Wir haben dies getan, indem wir die Abmessungen des Roboters kannten und die Winkel für jeden Arm bestimmten, beginnend mit einem in der YZ-Ebene und dann die Berechnungen für die beiden anderen wiederholten, wobei wir die Symmetrie der Struktur berücksichtigten. Dies ermöglicht eine präzise Positionierung des Endeffektors.

- Vorwärtskinematik. Wenn die Winkel der Hebel bekannt sind, können wir die aktuelle Position des Arbeitswerkzeugs berechnen. Dazu haben wir die Hebelgelenkpunkte bestimmt, drei Kugeln um sie herum gebaut und ihren Schnittpunkt ermittelt – dies war die Position des Arbeitsteils (X, Y, Z).

Diese Berechnungen ermöglichen es dem Roboter, sich präzise, reibungslos und effizient zu bewegen, um Aufgaben auszuführen.

Steuerungssoftware für Delta-Roboter

Zur Steuerung der Bewegungen des Delta-Roboters haben wir zwei Hauptprogramme entwickelt: eines zur Berechnung der Position des Arbeitswerkzeugs (Vorwärtskinematik) und eines zur Bestimmung der Rotationswinkel der Arme (Inverskinematik). Diese Funktionen sind in C geschrieben und verwenden Parameter des Roboterdesigns wie Armlängen und Plattformabmessungen.

Geschäftlicher Nutzen

Unser Kunde erhielt eine markenspezifische Roboterlösung, die es ihm ermöglicht, seine Abhängigkeit von internationalen Lieferanten zu verringern und langfristige Beziehungen zu seinen Kunden aufzubauen.

Das neu entwickelte, fortschrittliche Produkt entspricht globalen Standards, ist auf die spezifischen Bedürfnisse des lokalen Marktes zugeschnitten und kann skaliert und an zukünftige Anforderungen angepasst werden.

Mehr zu unseren Leistungen im Bereich Robotik

- Robotik-Design-Services: Informieren Sie sich über unsere Robotik-Software- und Hardware-Entwicklungsdienste.

- Universelle Plattform für Serviceroboter: eine Fallstudie zur Entwicklung eines Qualcomm-basierten und KI-gestützten autonomen Serviceroboters.

- Lösung eines kritischen Kompatibilitätsproblems: wie wir die Interoperabilitätsprobleme industrieller Robotikplattformen mit Hilscher netX gelöst haben.