Digitale

Zwillinge

Maßgeschneiderte Digital-Twin-Design-Dienstleistungen

Wir entwerfen digitale Zwillinge, die präzise virtuelle Darstellungen von physischen Objekten oder Prozessen ermöglichen. Sie werden in Echtzeit aktualisiert und für Simulationen, maschinelles Lernen und fundierte Entscheidungen während ihres gesamten Lebenszyklus im Rahmen von Industrie 4.0 verwendet.

Promwad erstellt zudem digitale Zwillinge als Vermittler für die Kommunikation zwischen verschiedenen Assets, einschließlich Sensoren und Aktoren, um die Darstellung von industriellen Automatisierungsdiensten und verbraucherorientierten IoT-Anwendungen wie Smart-Home- und Smart-City-Systemen zu ermöglichen.

Wie funktioniert ein Digitaler Zwilling?

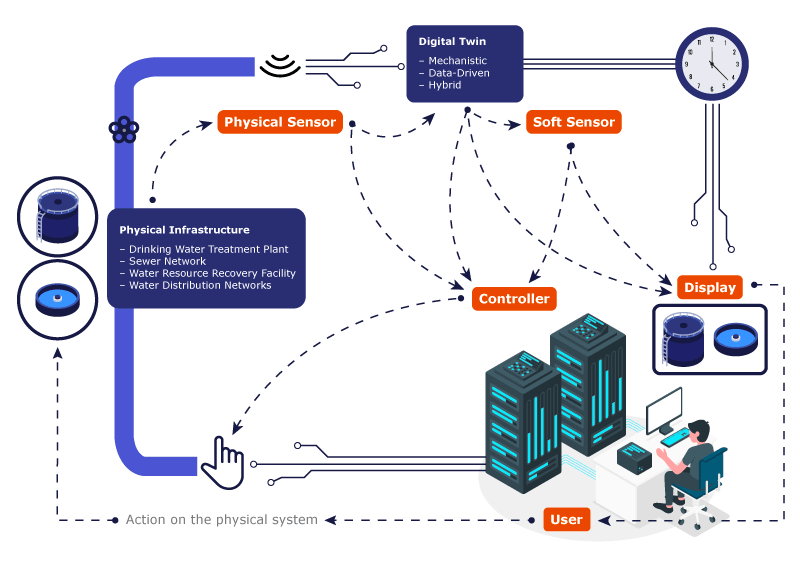

Ein digitaler Zwilling spiegelt als virtuelles Modell die Eigenschaften eines physischen Objekts wider. Man könnte beispielsweise eine Pumpe betrachten, die mit Sensoren ausgestattet ist, die wichtige Leistungsmetriken wie Energieverbrauch und Temperatur erfassen. Digitale Zwilling-Dienste sammeln diese Daten und leiten sie an Anwendungen wie Web-/Mobile-Plattformen, Cloud-Dienste und SCADA-Systeme weiter.

Nach der Integration in die digitale Zwillingsinfrastruktur werden diese Daten zur Analyse genutzt. Ingenieure können Simulationen durchführen, die Leistung bewerten und Verbesserungsbereiche ermitteln, ohne das physische Gerät zu verändern. Ein digitaler Zwilling nutzt somit Echtzeitdaten, um das physische Objekt besser zu verstehen und zu optimieren.

Digitale Zwillinge vs. Simulationen

Im Gegensatz zu einfachen Simulationen, die sich meist auf einzelne Prozesse konzentrieren, kann die Digital-Twin-Software mehrere Simulationen gleichzeitig ausführen, wodurch eine dynamischere virtuelle Umgebung zur Analyse entsteht.

Die 3D-Digital-Twin-Technologie ermöglicht einen bidirektionalen Austausch zwischen Sensoren und den gewonnenen Erkenntnissen. Dieser Ansatz bietet größere Potenziale zur Produkt- und Prozessverbesserung als herkömmliche Simulationen.

Digitale Zwillinge vs. IoT

Obwohl digitale Zwillinge und IoT konzeptionell oft überlappen, erfüllen sie unterschiedliche Rollen. IoT verbindet Geräte mit dem Internet und sammelt Messdaten, während digitale Zwillinge diese Daten organisieren, um sie einheitlich zu nutzen und die Implementierung von Künstlicher Intelligenz, maschinellem Lernen und Geschäftsregeln zu ermöglichen.

Im Ressourcenmanagement steuert IoT die Geräte, während die Digital-Twin-Software die Assets überwacht und so eine umfassendere Funktionalität bietet.

KI-Algorithmen, mit denen wir arbeiten

AAS

The Asset Administration Shell

WoT

W3C Web of Things

DTDL

Digital Twin Definition Language

Bekannte Digital-Twin-Design-Standards

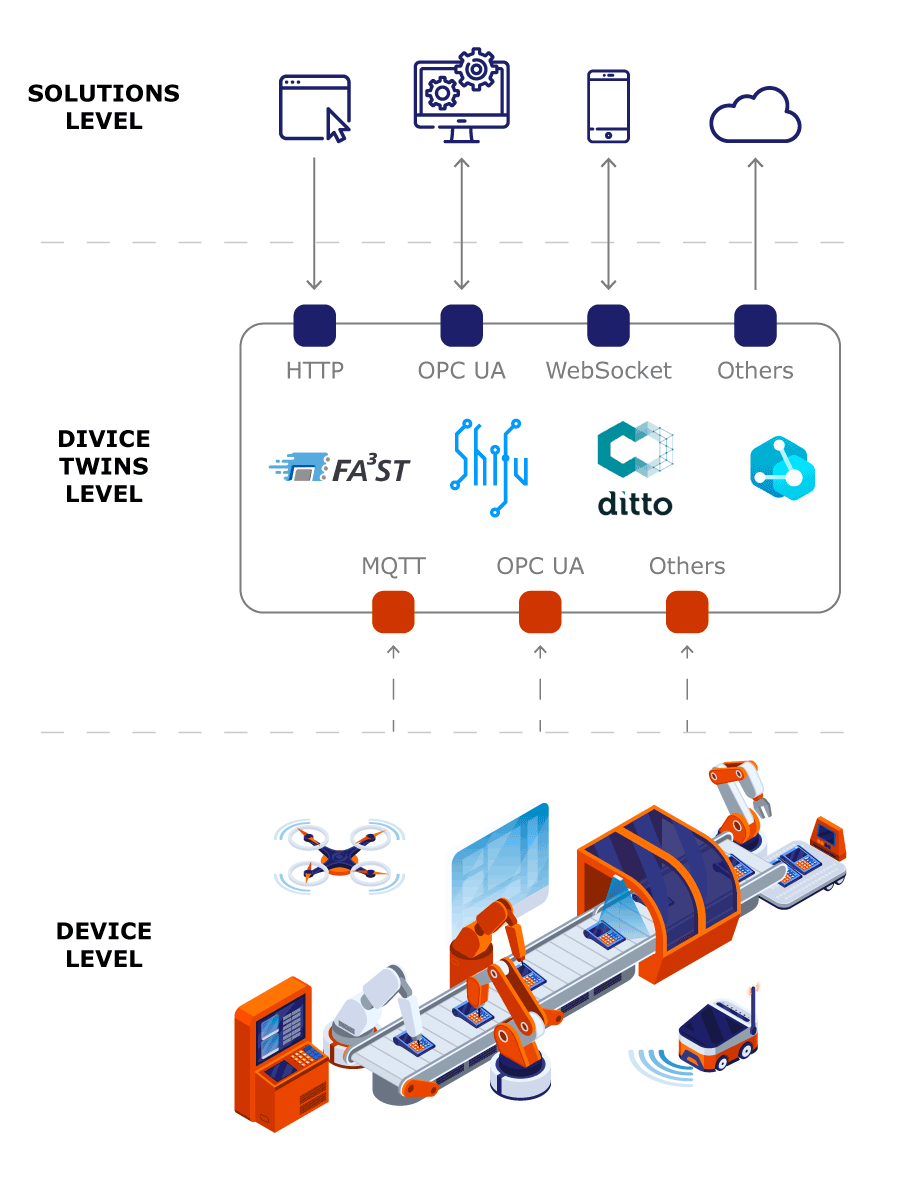

Eclipse Ditto

Azure Digital Twins

FA³ST (FAAAST)

Shifu

NVIDIA Omniverse

Wir nutzen NVIDIA Omniverse Cloud und NVIDIA Omniverse Enterprise, um maßgeschneiderte Digital-Twin-Lösungen zu entwickeln. Mit der Leistung von NVIDIA OVX erreichen wir präzise Echtzeitsimulationen und KI-gesteuerte Verbesserungen. So stellen wir sicher, dass die virtuellen Daten präzise, physisch authentisch und rechtzeitig synchronisiert sind, um verlässliche Entscheidungen vor der Produktion zu treffen.

Unity-Technologie

Wir verwenden die Unity Industry, eine Reihe von Tools, um digitale Zwillinge zu erstellen, die eine Echtzeit-Iteration von interaktiven 3D-Inhalten ermöglichen. Unity-Produkte erleichtern die Datenintegration aus verschiedenen Formaten (z. B. BIM, CAD) und Systemen (z. B. PLM, IIoT) zur Visualisierung.

Dank der branchenführenden Unterstützung von über 20 Plattformen, einschließlich Windows, iOS und Android, stellt unser Team sicher, dass industrielle Prozesse für Unternehmen jeder Größe umfassend verbessert werden.

Optimierung des Industriedesigns mit Digitalen Zwillingen

Design in der frühen Phase →

Unternehmen nutzen Digital-Twin-Software, um virtuelle Prototypen von Geräten und Komponenten zu erstellen, wodurch Designzyklen verkürzt und kostspielige Fehler vermieden werden.

Leistungsoptimierung →

Hersteller setzen digitale Zwillinge ein, um die Leistung verschiedener Prozesse, wie die Effizienz von Motoren und den Energieverbrauch unter verschiedenen Bedingungen, zu bewerten und zu verbessern.

Sicherheitstests →

Digitale Zwillinge erleichtern Simulationen für Sicherheitstests, wodurch die Sicherheitsfunktionen von Geräten verbessert und potenzielle Unfälle in Fabriken und anderen großen Industrieanlagen minimiert werden.

Optimierung der Fertigung →

In der Fertigung hilft die Technologie, Prozesse wie das Layout von Montagelinien und Werkzeugkonstruktionen zu verfeinern, was zu Kostensenkungen und verbesserter Effizienz führt.

Anwendungsbereiche

Prozessfertigung

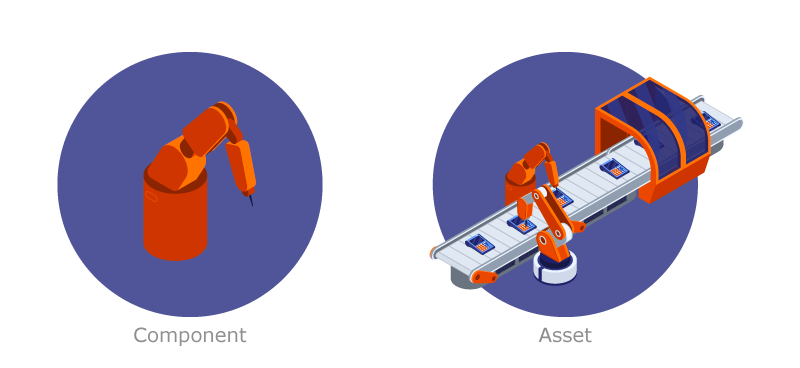

Arten von Digitalen Zwillingen

In der Prozessfertigung werden digitale Zwillinge in verschiedene Ebenen unterteilt. Die Wahl des richtigen Typs muss mit spezifischen Geschäftszielen abgestimmt werden, um die Leistung auf den erforderlichen betrieblichen Ebenen zu verbessern.

- Komponenten- oder Teile-Zwillinge konzentrieren sich auf einzelne Komponenten wie Maschinenteile. Ingenieure nutzen sie, um Haltbarkeit und Effizienz zu bewerten und Wartungsbedarf vorherzusagen, z. B. durch Überwachung der Produktleistung.

- Asset- oder Produkt-Zwillinge bieten eine ganzheitliche Sicht und verbessern die Gesamteffizienz von Assets, reduzieren Ausfallzeiten und optimieren Prozesse, wie z. B. das Erhitzen von Rohstoffen in einer Anlage.

- System- oder Einheits-Zwillinge integrieren Asset-Zwillinge, um die Zusammenarbeit zwischen Assets zu verstehen. Sie helfen Anlagenleitern, die Leistung zu optimieren, Verschleiß zu reduzieren und neue Geschäftsmöglichkeiten zu erkunden, wie z. B. die Rationalisierung der Produktion von Grundprodukten in einer Chemieanlage.

- Prozess-Zwillinge umfassen die gesamten Arbeitsabläufe einer Anlage. Diese Software ermöglicht es Managern, die systemweite Koordination zu analysieren, betriebliche Eingaben anzupassen und wichtige Kennzahlen zu überwachen, um strategische Entscheidungen zu treffen, ohne Arbeitsabläufe zu unterbrechen.

Wert für die Prozessfertigung

Vorausschauende Wartung

Effizienz der Ressourcen

Erhöhte Produktivität

Beschleunigte Produktentwicklung

Strategische Planung

Fernschulungen und Sicherheit

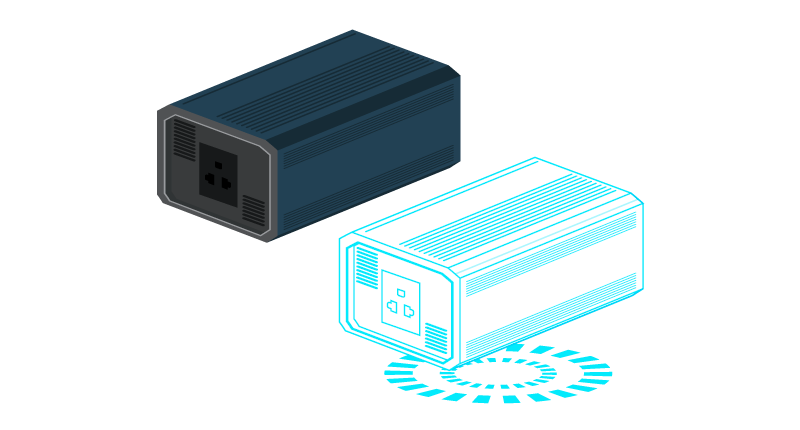

Überwachung von Stromwandlern

Die 3D-Digital-Twin-Technologie verbessert die Überwachung von Stromwandlern, indem sie eine virtuelle Kopie erstellt, die parallel zum Steuerungssystem des Wandlers arbeitet.

Leistungselektronische Wandler arbeiten unter hohen Lasten und in rauen Umgebungsbedingungen, was zu Systemausfällen führen kann. Mögliche Ursachen für Ausfälle sind:

- Betriebsmodus, der über die physikalischen Fähigkeiten der Komponenten hinausgeht,

- Langfristiger Verschleiß durch Nutzung.

Der digitale Zwilling hilft, den Verschleiß der Komponenten vorherzusehen, rechtzeitige Austausche sicherzustellen und die Steuerung der Geräte anzupassen.

Schlüsselkomponenten

- Reales System: Das tatsächliche physische Objekt oder der Prozess.

- Digitaler Zwilling: Eine virtuelle Nachbildung, die das Verhalten des realen Systems simuliert.

- Sensor-Rückmeldung: Erfasst reale Spannungs- und Stromsignale für das digitale Modell.

- Datenanalyse: Untersucht Ähnlichkeiten zwischen dem realen und dem virtuellen System.

- Aktionen: Eingriffe auf Basis der Analysen zur Optimierung der Systemleistung.

Lösungen für die Automobilproduktion

Digitale Zwillinge verbessern die Automobilproduktion durch:

- Virtuelle Modellierung der Produktionslinie: Verwenden Sie 3D-Digital-Twin-Technologie, um die gesamte Produktionslinie, von Maschinen bis hin zu Robotern, zu simulieren und eine nahtlose Interaktion sicherzustellen.

- Effiziente Simulation von Arbeitsabläufen: Spiegeln Sie verschiedene Montageszenarien wider – von der Komponenteneingang bis zur Endmontage – zur Optimierung der Prozesse.

- Virtuelle Tests: Erkennen Sie Kompatibilitätsprobleme von Geräten und optimieren Sie Produktionsparameter, um Qualität und Produktivität sicherzustellen.

- Szenariosimulationen: Simulieren Sie Geräteausfälle oder Notfälle, bewerten Sie die Systemreaktionen und entwickeln Sie vorbeugende Maßnahmen.

- Echtzeit-Integration von Geräten: Überwachen Sie Produktionsgeräte und vergleichen Sie Daten mit virtuellen Modellen zur Analyse und Anpassung.

- Vorausschauende Wartung: Nutzen Sie Sensordaten, um den Zustand der Geräte vorherzusagen, rechtzeitige Eingriffe zu ermöglichen, Ausfälle zu reduzieren und die Sicherheit zu verbessern.

- Optimierte Produktion: Minimieren Sie Produktionsverluste, geben Sie Empfehlungen zur Prozessoptimierung und verbessern Sie die Prognose der Lieferzeiten.

- Zustandsüberwachung: Integrieren Sie sich in Automobilsysteme, um das Verhalten von Komponenten vorherzusagen und proaktive Wartungen sowie die Vermeidung von Problemen zu erleichtern.

Wasserversorgungssysteme

Digitale Zwillinge bieten eine digitale Darstellung von Wasserversorgungssystemen, von einzelnen Komponenten (z. B. Pumpe oder Ventil) und Teilsystemen (z. B. Wasseraufbereitungsanlage oder eine andere Einrichtung) bis hin zu einem gesamten Versorgungsnetzwerk.

Vorteile von Digital-Twin-Software

- Effiziente Planung und Kostensenkung: Virtuelle Tests helfen bei der Auswahl von Komponenten für Wasserversorgungssysteme und reduzieren Entwicklungsaufwand und -zeit.

- Echtzeit-Entscheidungsfindung: Die Leistungsüberwachung ermöglicht die Kontrolle der Pumpeneffizienz und der Wasserqualität, um rechtzeitige betriebliche Entscheidungen zu treffen und die Lebensdauer von Assets zu verlängern.

- Szenarioanalyse: Das Simulieren verschiedener Betriebsszenarien verbessert die Notfallreaktion, steigert die Effizienz und spart Energie.

- Bewertung der hydraulischen Widerstandsfähigkeit: Hydraulische Modellierung ermöglicht Simulationen von potenziellen Störungen wie Rohrbrüchen oder Stromausfällen.

- Vorausschauende Warnmeldungen: Ständige Aktualisierungen helfen, Probleme im System vorherzusagen und Warnungen für rechtzeitige Eingriffe durch Steuerungszentralen oder Dispatcher auszulösen.