Herstellung von Gehäusen für Gasanalysatoren

Der Kunde

Intelligent Protective System (IPS) ist ein Elektronik-Unternehmen, das sich auf persönliche Gasanalysatoren spezialisiert hat.

Die Herausforderung

Die Herausforderung bestand darin, die Serienproduktion von Gehäusen für Gasanalysatoren zu starten.

Die Kundenanforderungen:

● Herstellungsverfahren für das Gehäuse: Spritzguss

● Größe des Gehäuses: 78 x 58 x 28 mm

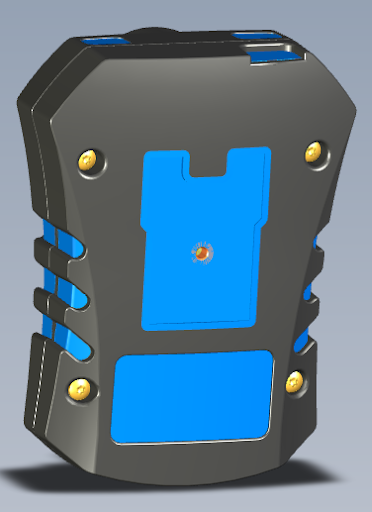

Als Ausgangsdaten erhielten wir ein 3D-Modell im STEP-Format (Abb. 2).

Abb. 1 – Das 3D-Modell des Gehäuses

Die Lösung

Wir haben unsere Dienstleistungen für den mechanischen Entwurf und die Fertigungseinführung angeboten.

Konzeptentwicklung

Vor Projektbeginn verfügte der Kunde bereits über ein industrielles und mechanisches Gehäusedesign. Das Produktionsteam von Promwad untersuchte diese und fand mehrere potenzielle Engpässe im Entwurf.

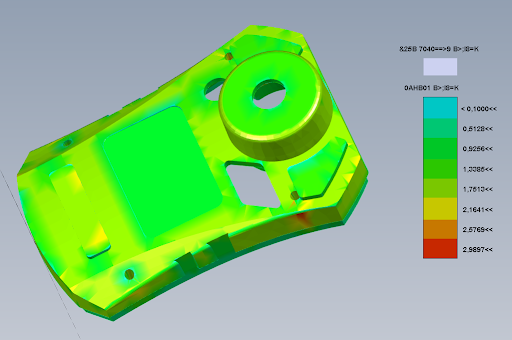

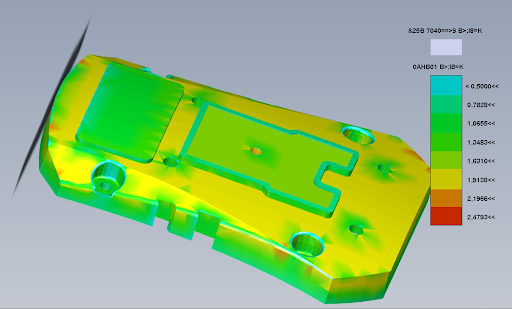

Daher haben wir eine vorläufige Simulation des Spritzgießflusses durchgeführt. Wir haben das Gehäuse simuliert, um es zu validieren und zu optimieren.

Abb. 2 – Analyse der Dickenabweichung des transparenten Polycarbonatgehäuses

Die Simulation zeigte, dass bestimmte Elemente geändert werden mussten. Wir haben die beste Variante des Gehäusesdesigns ermittelt. Dadurch konnten wir bereits vor der Fertigung das Risiko kostspieliger Fehler drastisch reduzieren.

Mechanische Konstruktion

Entsprechend den Anforderungen an die Herstellung des Gehäuses haben wir uns für das Spritzgussverfahren entschieden.

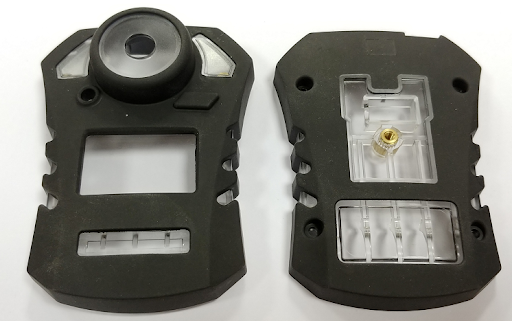

Das Gehäuse besteht aus zwei Teilen. Für die Herstellung der Einzelteile wird das Überspritz-Verfahren (Overmolding) eingesetzt:

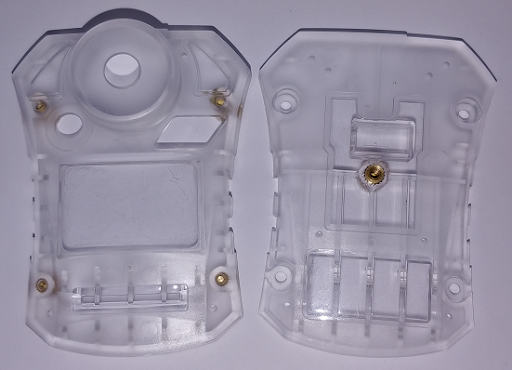

- Das erste Gehäuseteil wird aus Polycarbonat gegossen (Abb. 3)

- Das Teil wird dann in einen speziellen Sockel der Gussform für das andere Teil eingesetzt

- Das Teil wird mit einem weichen Polymer, einem thermoplastischen Elastomer (TPE), überspritzt

Beim Spritzguss mit Polycarbonat haben wir fünf Gewindebuchsen aus Messing verwendet:

● vier mit М2-Gewinde zum Festziehen der Schrauben

● eine mit М2,5-Gewinde zur Montage des Befestigungsclips. Der Befestigungsclip dient zur Befestigung des Gehäuses an einem Gürtel oder einer Tasche.

Nach dem Verschrauben erhalten wir ein solides Gehäuse mit einem ergonomischen weichen Gehäuse, das beide Gehäuseteile abdichtet und IP67-Konformität bietet.

Abb. 3 – Der Innenteile des Gehäuses aus Polycarbonat mit Messingbuchsen

Abb. 4 – Die Gehäuseteile nach dem Überspritzen

Produktionsstart

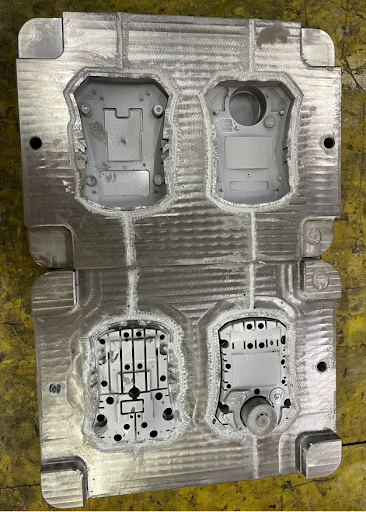

Der erste Schritt bei der Herstellung der Gussform bestand in der Analyse der 3D-Modelle durch einen Hersteller. Da unsere Experten das Gehäusedesign vorab geprüft und angepasst hatten, waren keine zusätzlichen Änderungen am Produkt erforderlich.

Im nächsten Schritt wurde die Gussform in einem professionellen CAD-Programm entworfen.

Danach erfolgte die Herstellung der Gussformen (Abb. 5).

Der Produktionsprozess dauert 1,5-2 Monate.

Abb. 5 – Gussplatten in der Produktion

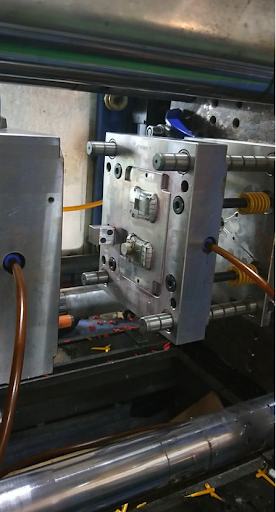

Schließlich werden die montierten Teile der Gussform auf die Spritzgießmaschine (Thermoplast-Automat) gelegt (Abb. 6).

Danach werden die ersten Tests durchgeführt, bei denen eine T1-Probe entnommen wird.

Abb. 6 – Die auf der Spritzgießmaschine installierte Gussform

Ein wesentlicher Schritt ist die Bewertung, ob die Prototypen der geforderte Größe besitzen. Nach dem Abkühlen neigt das Polymer zum Schrumpfen. Daher sind die Abmessungen des abgekühlten Teils immer kleiner als die Gussform.

Die Überprüfung der Montagefähigkeit des Produkts wird zweimal durchgeführt:

- durch Fachleute der Qualitätskontrolle (in der Produktionsstätte)

- durch den Kunden

In der Regel sind mehrere Durchläufe der folgenden Schritte erforderlich, um ein Muster zu erhalten, das für die Produktion zugelassen wird:

- Musteranalyse

- Musterfreigabe

- Anpassungen der Gussform

- Demontage und physikalische Korrektur der Gussformen

- Montage der Gussformen an der Spritzgießmaschine für das nächste Muster

In diesem Projekt waren drei Durchläufe nötig.

Das Material ist ziemlich weich. Wenn es geöffnet und aus der Form genommen wird, klebt es an der Formteiloberfläche. Infolgedessen verzieht sich das Gehäuse.

Wir standen also vor der Herausforderung, nach dem Zusammenbau eine gleichmäßige Verbindung zwischen den Gehäuseteilen zu gewährleisten.

Eine weitere Herausforderung bestand darin, sicherzustellen, dass der Softbutton bei Temperaturen unter Null gedrückt wird.

Wie haben wir diese gegensätzlichen Herausforderungen gemeistert?

Wir haben mehrere Änderungen an den Formen vorgenommen, indem wir den Winkel der Formen änderten und die Dicke des Materials an problematischen Stellen angepasst haben. Um die gewünschte Qualität zu erreichen, haben wir Materialien mit unterschiedlicher Härte verwendet.

Abbildung 7 zeigt die erste Version mit einer ungleichmäßigen Verbindung und die endgültige, zur Herstellung freigegebene Version.

Abb. 7 – So haben wir die ungleichmäßige Verbindung der Gehäuseteile befestigt

Ergebnis

Der Kunde genehmigte die entworfene Gussform. Dank des Fertigungsteams von Promwad konnte IPS die erste Charge von 5000 Gehäusen auf den Markt bringen.

.

.