Elektronikkühlung: Thermische Modellierung des Gehäusedesigns

Ein elektronisches Gerät besteht in der Regel aus einem Gehäuse und internen Komponenten, die im Betrieb Wärme erzeugen. Und genau da entsteht ein Konflikt: Die Hersteller wollen das Gehäuse verkleinern (billiger und bequemer), aber ein kompaktes Gehäuse verringert die Wärmeableitung. Erschwerend kommt hinzu, dass die Rechenleistung ständig steigt: Die Elektronik wird noch heißer, was zu Ausfällen führen kann. Wie können Sie also schon beim Gehäusedesign dafür sorgen, dass die Hardware Ihres neuen Serienprodukts ausreichend gekühlt wird? Werfen wir einen Blick auf die verschiedenen Arten der Wärmeableitung: natürliche Konvektion, Zwangskühlung mit Lüftern und Flüssigkeitskühlsysteme.

Der detaillierte Entwurf des Kühlsystems und die angemessene Auslegung des Geräts liegen in der Verantwortung des Entwicklungsingenieurs, der virtuelle Simulationen des Luftstroms durchführt und die Temperatur der sich erhitzenden Elektronik ermittelt.

Bei der Wahl der Kühlung werden von den Ingenieuren die maximal zulässige Temperatur der Komponenten und die Betriebsbedingungen berücksichtigt.

Die einfachste Methode der Wärmeableitung ist die Luftkühlung mit Kühlkörpern und Lüftern. Diese Methode ist zwar kostengünstig, hat aber mehrere Nachteile:

- hohe Wärmebeständigkeit

- niedrige Umgebungstemperatur

- erhöhter Geräuschpegel

Es ist nicht immer möglich, mit erzwungener oder freier Konvektion zu kühlen. Diese Methode eignet sich beispielsweise nicht für Gehäuse mit hohem Schutzgrad gegen Staub und Feuchtigkeit (IP) oder für wartungsfreie, d. h. nicht demontierte oder schwer zugänglichen Gehäuse.

Die Effizienz der Kühlung und die Geschwindigkeit des Kühlprozesses können durch den Einsatz von Heatpipes erhöht werden. Bei dieser Methode werden ein Aluminiumkühlkörper und Kupferrohre verwendet. Diese Technologie hat entscheidende Vorteile: Sie leitet die Wärme optimal ab, benötigt nur wenig Platz, ist geräuschlos und wartungsfrei. Allerdings werden dadurch die Komplexität und die Kosten des Geräts erhöht.

Für die Leistungselektronik wird die Flüssigkeitskühlung verwendet. Dieses System ist effizient und zuverlässig, benötigt wenig Platz und erzeugt keine Geräusche, ist aber wesentlich teurer in der Herstellung und aufwendiger in der Wartung (es besteht die Gefahr, dass Flüssigkeit austritt). Außerdem erfordert dieses Verfahren einen Kompressor.

Im Folgenden werden Beispiele für verschiedene Methoden der Luftkühlung mit natürlicher und erzwungener Konvektion vorgestellt.

Kühlung durch natürliche Konvektion

Beginnen wir mit der Kühlung innerhalb des Gehäuses durch natürliche Konvektion, der kostengünstigsten Methode zur Wärmeabfuhr.

Fallstudie 1: Materialauswahl und Gehäuselochung

Als Beispiel nehmen wir ein Gerät, das wir für einen Kunden entwickelt haben. Als Hauptmaterial für das Gerätegehäuse standen Metall oder Kunststoff zur Auswahl. Nach der Durchführung von Wärmeberechnungen wurde klar, dass keine Wärmeableitung an das Gehäuse nötig ist, so dass kein Metall gebraucht wurde. Wir konnten eine billigere und praktischere Option verwenden: Kunststoff und Standardkühlkörper. Und nun mussten wir eine wichtige Frage beantworten: Wo und wie viele Löcher sollten in unserem Gehäuse angebracht werden, um die passive Kühlung der Elektronik zu gewährleisten? Diese Frage lässt sich durch Berechnungen beantworten, bei denen die Erwärmung der elektronischen Bauteile berücksichtigt wird.

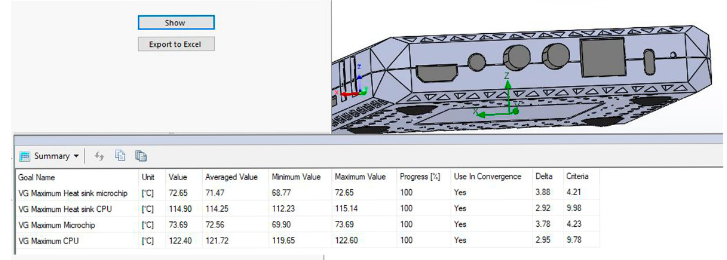

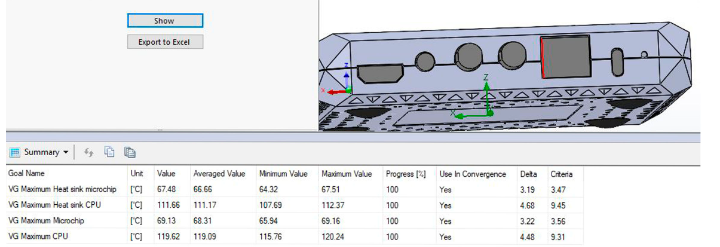

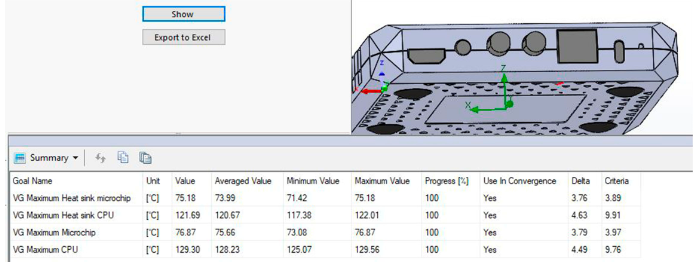

Schauen wir uns die Vergleichsmodelle der passiven Kühlung für die folgenden Optionen an:

Beachten Sie die Temperaturangaben in Grad Celsius in der ersten Zahlenspalte. Je nach Perforationsart steigen diese für die CPU von 119,62 °C auf 129,3 °C. Berechnungsmodelle helfen bei der Auswahl des optimalen Gehäusemodells. In unserem Fall war es das zweite Modell, mit großen Perforationen an der Unterseite.

Wie Sie sehen, erweist sich die naheliegendste Lösung in der Praxis nicht immer als optimal. Man könnte meinen, dass eine vollständige Perforation die beste Kühlung bietet, während eine Gehäuse ohne Perforationen die schlechteste Wärmeableitung hat. Erst die Modellierung ermöglicht es, die richtige Lösung herauszufinden.

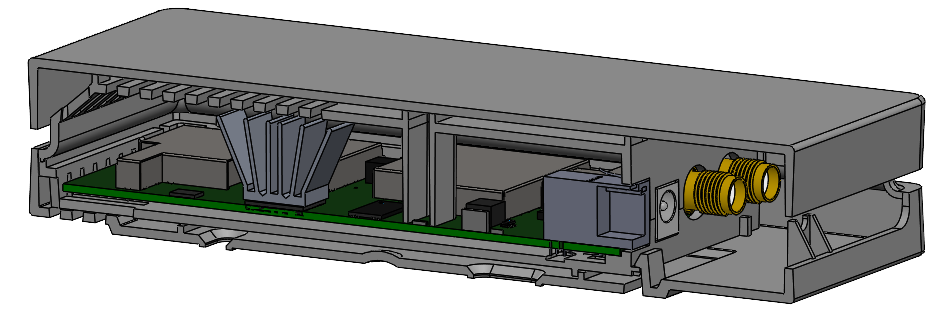

Die Abbildung zeigt das gewählte Design mit Perforationen am Boden

Fallstudie 2: Doppelgehäuse für Konvektion

Internes Gerätegehäuse

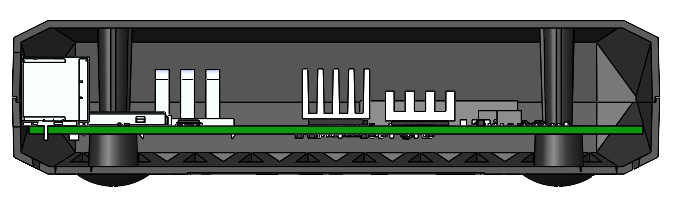

Montiertes Gerät mit doppeltem Gehäuse

Der Abstand zwischen inneren und äußeren Gehäuse gewährleistet eine ungehinderte Konvektion.

Kühlung durch Wärmeleitung

Fallstudie 3: Eine Abschirmung als Kühlkörper

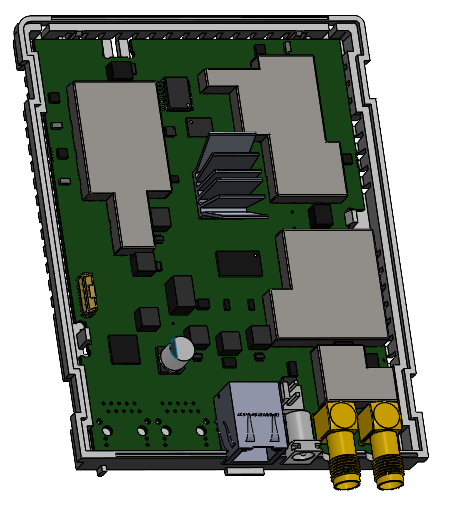

Sehen wir uns nun an, wie die Wärmeleitfähigkeit und die Auswahl der Gehäusematerialien in der Praxis funktioniert: Bei der Entwicklung eines industriellen Schalters haben wir eine unkonventionelle Lösung gewählt, um das Problem der Wärmeableitung zu lösen und die Leiterplatte vor Störungen zu schützen. Unser Konstrukteur schlug vor, eine der Platinen mit einer Verbundabschirmung zu versehen, die beide Aufgaben erfüllt: Wärmeableitung aufgrund Wärmeleitfähigkeit und Schutz vor Interferenzen.

Die Abschirmung wurde aus einer Aluminiumlegierung hergestellt und die Form ausgefräst. Durch das Fräsen konnte eine Metalloberfläche mit den erforderlichen Parametern geschaffen werden, die einen engen Kontakt mit den erhitzten Elementen gewährleistet. Für eine optimale Wärmeübertragung haben wir jedoch eine weitere Komponente zwischen Gehäuse und elektronische Bauteile eingefügt - spezielle Wärmepads mit einem hohen Wärmeleitungskoeffizienten.

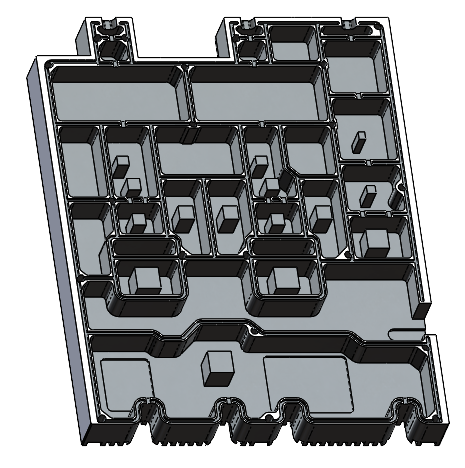

Abschirmung für Wärmeableitung und Schutz vor Interferenzen

Fallstudie 4: Wärmeabfuhr zum Gehäuse

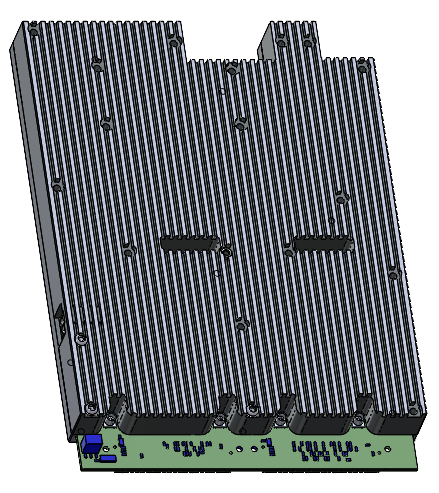

Manchmal werden nicht nur Rohre oder Abschirmungen zur Kühlung verwendet, sondern das gesamte Gerätegehäuse bekommt den “Hitzeschock”. Das beste Material für diesen Zweck ist natürlich Aluminium.

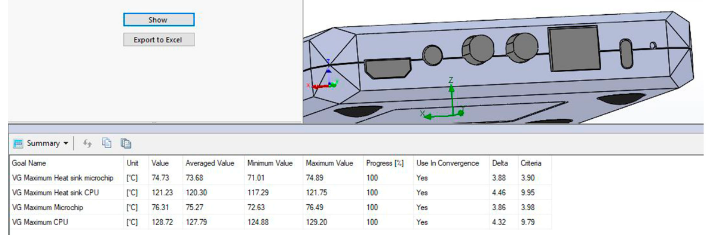

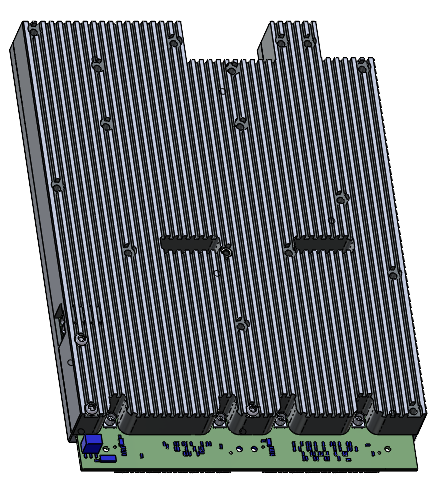

Unten sehen Sie ein Beispiel für einen solchen Entwurf. Die Ergebnisse unserer thermischen Modellierung zeigten, dass ein Standardkühlkörper nicht ausreichte, um die gesamte Wärme abzuführen, so dass ein zusätzliches Aluminiumgehäuse entworfen wurde.

Gehäuse zur Wärmeableitung von erhitzten Komponenten

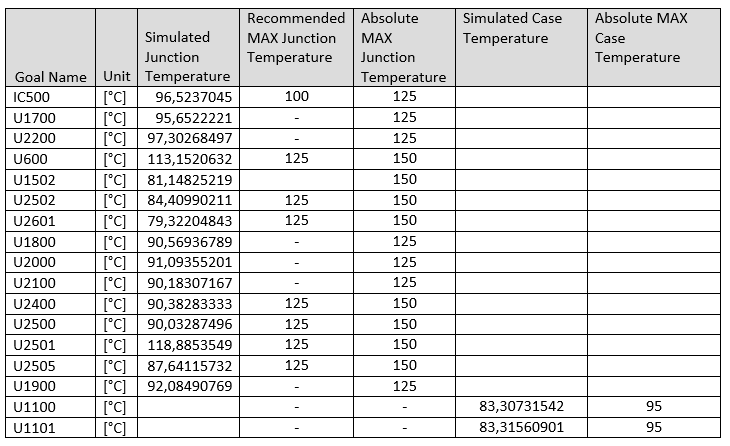

Um die natürliche Luftkonvektion zu verbessern, haben wir an den Seiten und oberen Kanten des Gehäuses Löcher angebracht:

Airflow distribution when the enclosure is horizontal or vertical

Vergleichstabelle der berechneten und der maximalen Temperaturen

Vergleicht man die Simulationsergebnisse mit den Daten aus den Datenblättern der Bauteile, so stellt man fest, dass durch diese Kühlmethode die Temperaturen der Komponenten des Geräts innerhalb ihrer Betriebsbereiche gehalten werden.

Kühlung durch erzwungene Konvektion

Bisher haben wir uns mit der natürlichen Konvektion zur Kühlung befasst, nun wollen wir uns die erzwungene Konvektion ansehen, einer teurere, aber gebräuchliche Methode zur Wärmeabfuhr von elektronischen Bauteilen.

Für die erzwungene Kühlung kommen Lüfter zum Einsatz.

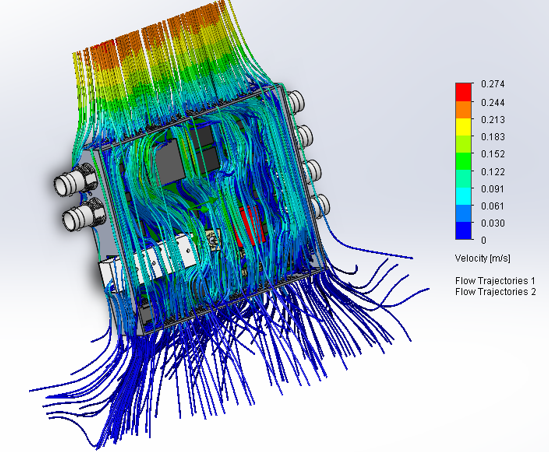

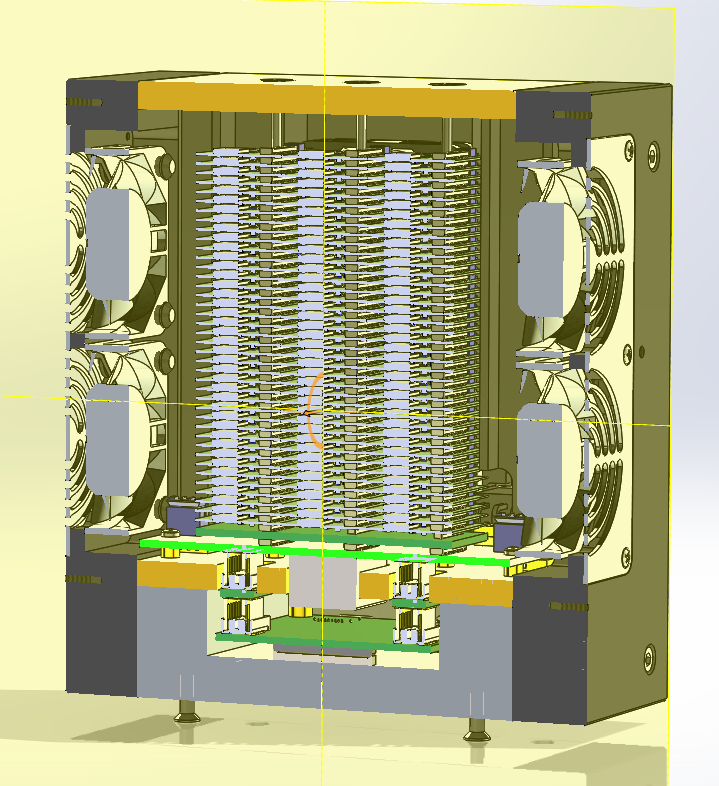

Fallstudie 5: Kühlung eines Geräts mit mehr als 100 Platinen

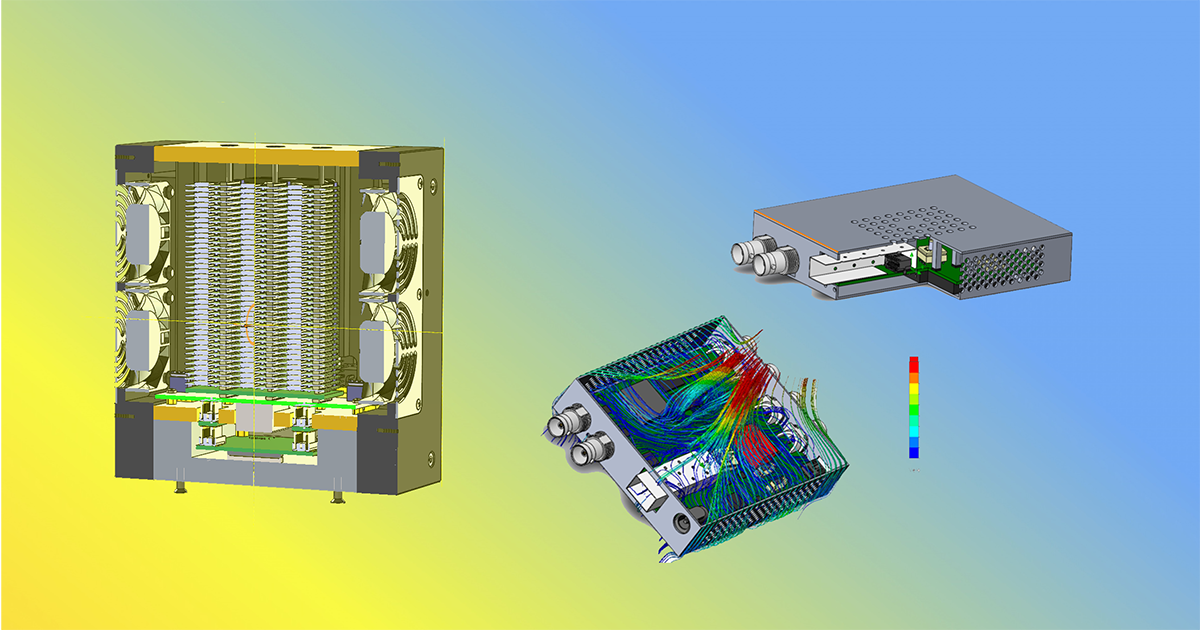

Wie das funktioniert, sehen wir in der folgenden Fallstudie: Wir haben ein komplexes industrielles Röntgengerät entwickelt, das aus einem Array von über hundert Leiterplatten besteht, die kassettenförmig in Reihen angeordnet sind. Die Dichte der Sensoren beträgt etwa 4.000 Stück.

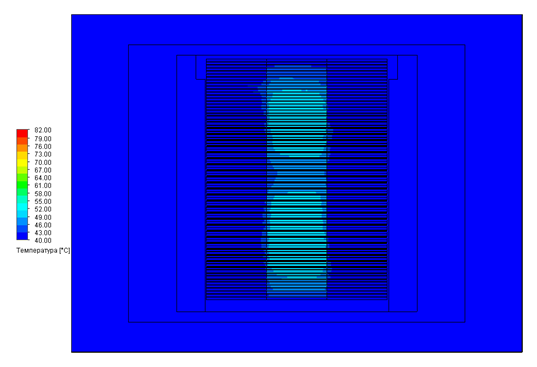

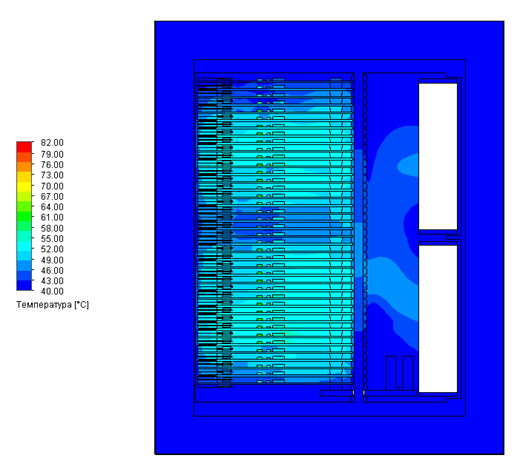

In der ersten Entwurfsphase wurde eine Wärmeberechnung durchgeführt, um die optimale Anordnung der Bauteile auf der Platine, die Abstände zwischen den Platinen, die Zulufttemperatur und das Gehäusedesign zu ermitteln. Im Ergebnis wurde aus 20 Iterationen das optimale Design ausgewählt.

Gerätegehäuse mit eingebauten Ventilatoren

Mit Hilfe der thermischen Modellierung können die problematischen Bereiche beim Gehäusedesign ermittelt und korrigiert werden. In unserem Fall war es notwendig, den Luftstrom von der Geräterückseite so umzuleiten, dass er durch den Leiterplatten-Bereich strömen konnte. Außerdem mussten die Steckverbinder zwischen den Platinen derart positioniert werden, dass sie den Luftstrom nicht behindern.

Temperaturschnitte im Platinenbereich

Fallstudie 6: Kühlung eines 1HE-Schaltschranks

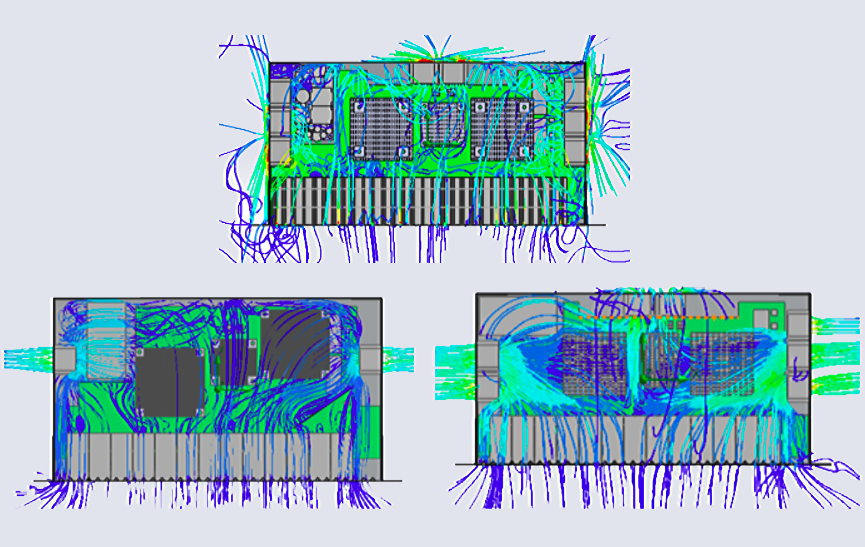

Im letzten Beispiel zeigen wir, wie die thermische Modellierung bei Projekten mit kombinierter Kühlung funktioniert, bei denen in der ersten Entwurfsphase sowohl Wärmeleitung als auch erzwungene Konvektion zum Einsatz kommen.

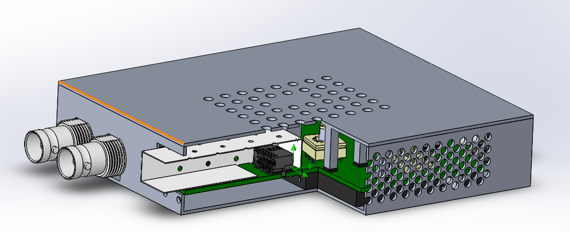

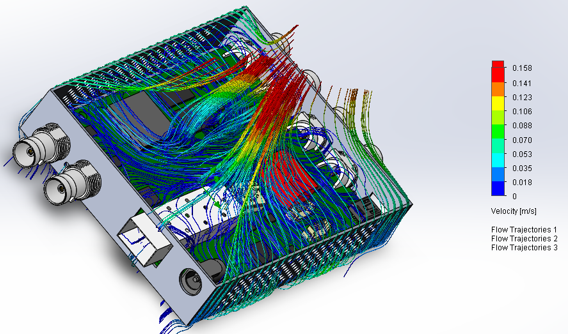

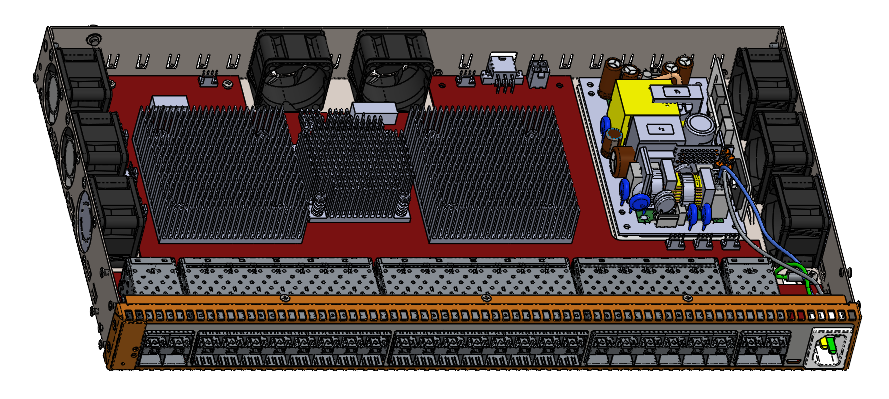

Die Aufgabe bestand also darin, ein universelles 1HE-Gehäuse für verschiedene Varianten einer industriellen Schalttafel zu entwickeln. Die richtige Wahl des Gehäuselayouts war von großer Bedeutung. Wir führten etwa 30 Iterationen der thermischen Modellierung durch. Mit Hilfe der Berechnung wurden die Position der Kühlkörper und Lüfter, die Anzahl der Lüfter, die Position des Netzteils, die Komponenten auf der Platine und die Perforationen auf der Vorderseite des Gehäuses bestimmt.

Ausarbeitung des internen Layouts des industriellen Schaltschranks

Im Ergebnis wurde das Projekt wie folgt umgesetzt:

Kühlsystem: 8 Lüfter und 3 Aluminium-Kühlkörper

Die Konfiguration “Kühler + Kühlkörper” ist den Benutzern von Desktop-Computern sehr vertraut. Denjenigen, die ihre eigene Hardware zusammengebaut haben, sind vielleicht die verschiedenen thermischen Schnittstellen aufgefallen: Wärmeleitpaste und Wärmeleitpads zwischen den Chips und dem Kühlkörper, die für eine effizientere Wärmeableitung sorgen. Vielleicht liest jemand diesen Artikel an seinem Gaming-Computer, der über ein ausgefallenes Flüssigkeits-/Wasserkühlsystem verfügt. :-) All diese Methoden und Komponenten zur Wärmeableitung aus der Elektronik benutzen ein wichtiges Werkzeug, das in der Anfangsphase des Geräteentwurfs eingesetzt wird: die thermische Modellierung und -analyse. Sie hilft bei der Auswahl des Gehäusematerials, der Anordnung der Bauteile auf der Platine und des optimalen Systems zur Kühlung der Elektronik. Infolgedessen beeinflusst die Modellierung auch das Gehäusedesign.

Fazit: Die Berechnung des Temperaturverhaltens von Leiterplatten und des gesamten Geräts ist ein wesentlicher Bestandteil des modernen Elektronikdesigns für die Seriengeräte, der den Herstellern hilft, das Ausfallrisiko zu verringern und Geld und Zeit zu sparen.

Unsere Projekte