Smart Wireless Thermostats: Design & Manufacturing

Projekt in Kürze: Wir halfen unserem Kunden in der Baubranche, die Kosten für den Kauf und die Installation von Thermostaten für Mehrfamilienhäuser erheblich zu senken, indem wir ein kundenspezifisches drahtloses Gerät entwarfen und herstellten. Zuvor verwendete der Kunde teure kabelgebundene Lösungen mit komplexer Installation (über 1000 Geräte pro Gebäude).

Mit dem firmeneigenen Design konnte er die Entwicklungskosten innerhalb von 2 Jahren wieder hereinholen.

Kunde & Herausforderung

Unser Kunde, ein nordamerikanisches Bauunternehmen, ist spezialisiert auf die Installation von Sicherheits- und Belüftungssystemen in großen Wohnblocks mit Hunderten von Wohnungen und mehr als 1000 Sensoren pro Gebäude. Die Kosten für den Kauf und die Installation fertiger drahtgebundener Sensoren machten einen erheblichen Teil des Budgets aus. Der Kunde zog den Kauf billigerer ausländischer Analoga als Lösung in Betracht, aber diese entsprachen nicht den

Daraufhin stellte der Kunde die Hypothese auf, dass die kundenspezifische Entwicklung seines eigenen drahtlosen Thermostats das Problem der hohen Anschaffungs- und Installationskosten für das Gerät lösen könnte.

Der Kunde entschied sich für Promwad, weil wir dank unseres Fachwissens in der Lage waren, diese Hypothese zu überprüfen, die erforderlichen Berechnungen durchzuführen und ein schlüsselfertiges Gerät zu entwickeln.

Lösung

Promwad berechnete die Kosten für Entwicklung und Herstellung von drahtlosen Thermostaten mit einem bestimmten Produktionsvolumen unter Berücksichtigung der Reduzierung der Verkabelungs- und Installationskosten. Die vorläufige Kalkulation ergab, dass sich die Projektkosten innerhalb von zwei Jahren amortisieren würden, so dass wir beschlossen, die Entwicklung gemeinsam mit dem Kunden auf der Grundlage eines Zeit- und Materialmodells zu beginnen.

Wir entwickelten eine schlüsselfertige Lösung, die Thermostat-Design, einheitliches Hardware-Design, Firmware-Entwicklung, Linux-basierte Gateway-Softwareentwicklung und die Herstellung der ersten Pilotcharge umfasste. Dazu stellten wir ein Team zusammen, bestehend aus:

- industriellen und mechanischen Designern;

- PCB-Design-Ingenieuren;

- Software- und Firmware-Ingenieuren.

1. Konzeptentwicklung

Während der Planungsphase legten wir fest, dass das Produkt aus einem Thermostat, einem Gateway, einer Steuersoftware und einer Firmware bestehen sollte. Da das Gerät drahtlos sein muss, entschieden sich unsere Ingenieure für ein drahtloses Mesh-Netzwerk, das dem IEEE 802.15.4 entspricht.

Der Vorteil der Steuerung von drahtlosen Smart-Thermostaten über das Gateway ist die Effizienz: Ein Gateway kann bis zu 20 Thermostate bedienen. Anstatt jedes Thermostat direkt mit dem Netzwerk zu verbinden, können alle über das Gateway kommunizieren. Dies vereinfacht die Netzwerkverwaltung und spart Energie.

2. Hardware-Entwicklung

Wir entwickelten eine Universalplatine für das Gateway und den Thermostat, was die Kosten für die Entwicklung und das Debugging des RF-Teils erheblich reduzierte. Die Versionen der Platine für den Thermostat und das Gateway unterscheiden sich nur in der Menge der installierten Komponenten.

Unsere Gateway-Lösung basierte auf dem Raspberry PI 4B 4 SoC und einer Universalplatine, die als drahtloser Netzwerkprozessor fungiert, der über industrielle Kommunikationsprotokolle mit jedem Thermostat in einem Mesh-Netzwerk verbunden ist. Dies gewährleistete den reibungslosen Betrieb der Thermostate im einheitlichen Klimakontrollsystem.

Die Hardware des drahtlosen Thermostats verfügt über folgende Merkmale:

- Isolierte Stromversorgung aus einer von zwei Stromquellen (AC/DC);

- ein Gehäuse mit Tasten und einem Display mit steuerbarer Hintergrundbeleuchtung;

- Messung von Umgebungstemperatur und Luftfeuchtigkeit;

- CO2-Messung (optional);

- Steuerung von 9 diskreten Ausgängen aus der gewählten Stromquelle — für Heizung, Kühlung und Lüftung.

Für die drahtlose Datenübertragung verwendeten wir einen Mikrocontroller von Texas Instruments.

Außerdem wählten wir ein monochromes, hintergrundbeleuchtetes Grafikdisplay für eine klare Informationsanzeige selbst bei Tageslicht.

3. Softwareentwicklung

Wir kümmerten uns um alle Phasen der Softwareentwicklung, einschließlich der drahtlosen Kommunikationsblöcke, Display- und Sensortreiber sowie um das UX-Design für den Bildschirm. Die gesamte Software und dazugehörigen Dokumente wurden in GIT-Repositories gespeichert, wobei GIT-Flow-Praktiken befolgt wurden.

Für die Gateway-Software haben wir Docker-Container für die Erstellung des Linux-Betriebssystem-Images und Yocto als System für die Erstellung verwendet. Zur Entwicklung der Gateway-Software verwendeten wir die Sprache C++ (C++14) mit dem Cmake-Build-System und integrierten Drittanbieterbibliotheken, einschließlich:

- dbus-lib für die Kommunikation zwischen mehreren Prozessen;

- spdlog für das Logging in C++;

- wpantund für die Verwaltung und drahtlose Netzwerkschnittstellen.

Wir schrieben auch die Firmware für den Thermostat in C++ unter Verwendung einer bestehenden Architektur, die parallele Entwicklung ermöglicht. Unsere Ingenieure implementierten die Firmware unter Verwendung des Echtzeitbetriebssystems TI-RTOS.

SQLite diente als unsere Datenspeicherlösung, und JSON-Nachrichten erleichterten die Interaktion der Komponenten über dbus, wobei ein mehrstufiges Protokollierungssystem mit der spdlog-Bibliothek implementiert wurde.

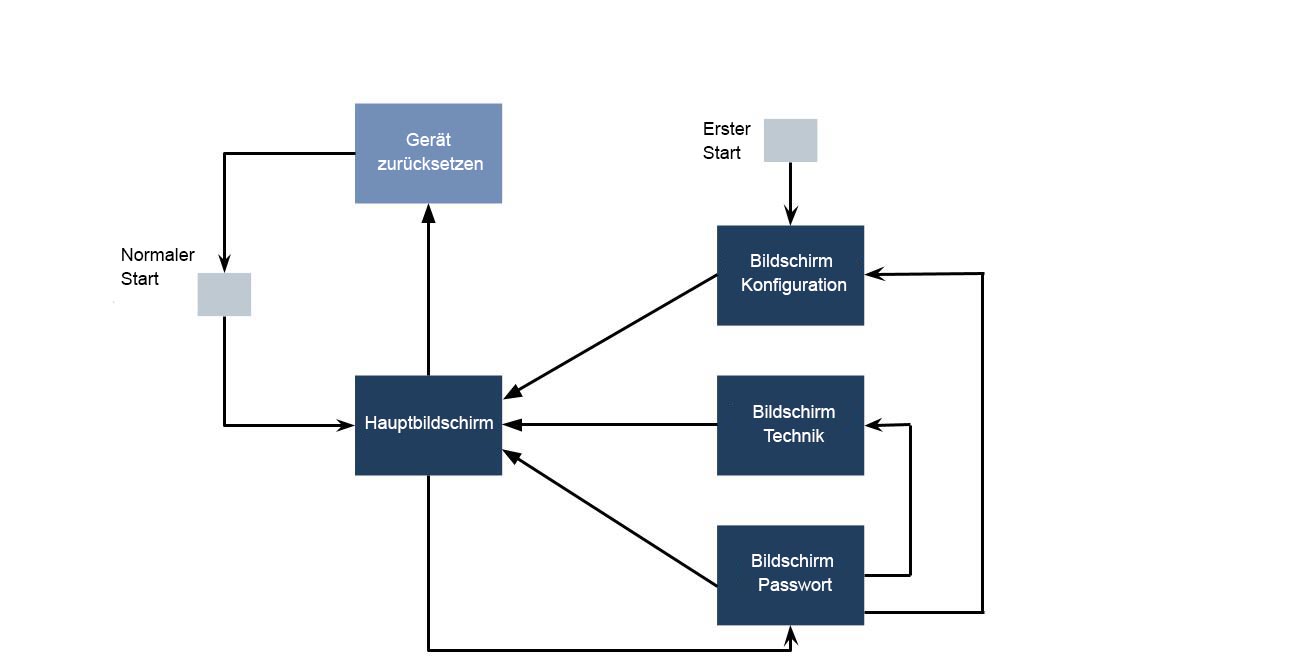

Vor Beginn der Entwicklung wurde ein Zustandsdiagramm für die Mensch-Maschine-Schnittstelle des Thermostats erstellt, um den Zyklus der Benutzerinteraktion zu skizzieren.

Allgemeines Zustandsdiagramm der HMI

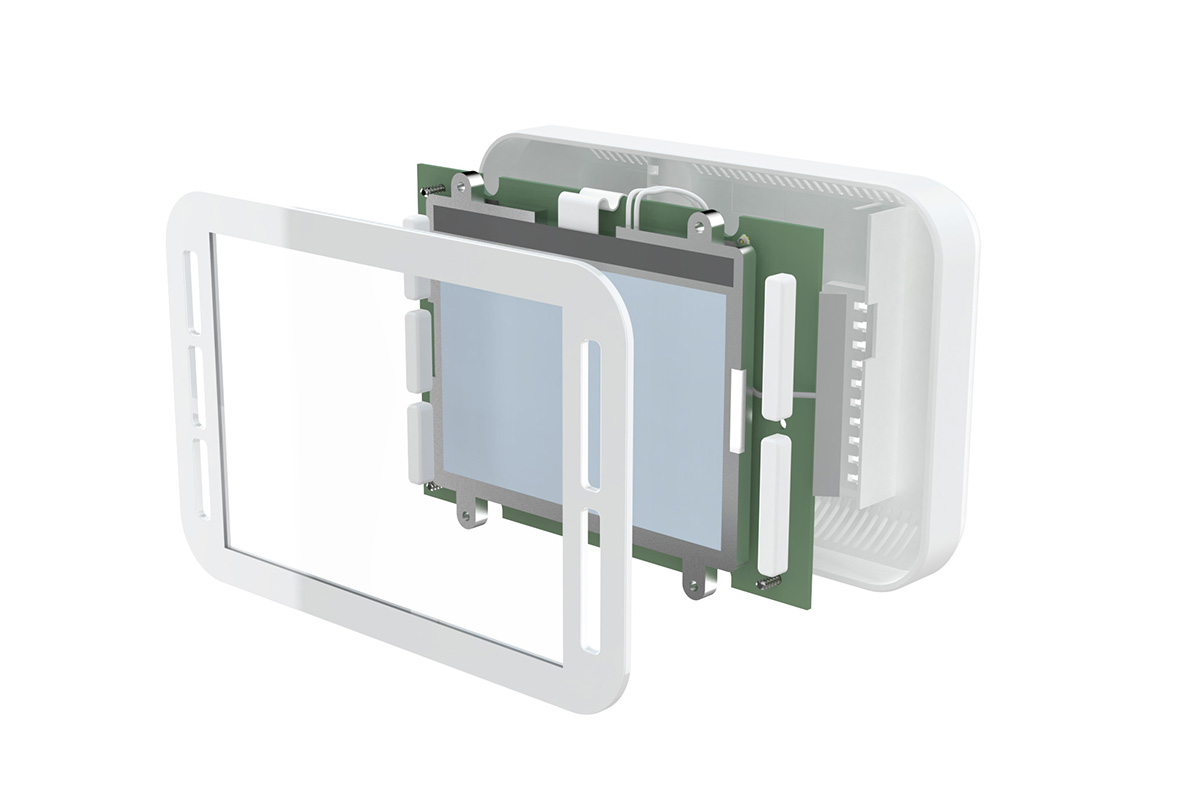

4. Gehäuse- und mechanisches Design

Beim Design des intelligenten Thermostats haben wir uns auf modernes industrielles Design, einfache Montage und Manipulationssicherheit konzentriert. Das Thermostatgehäuse besteht aus zwei Teilen mit Wartungszugang, die mit einer Sicherheitsschraube gesichert sind.

Der untere Teil des Thermostatgehäuses

Der Prototyp mit einem Platinenlayout

Der zweite Prototyp des drahtlosen Thermostats

Der erste mit 3D-Druck erstellte Prototyp ermöglichte es uns, die Montage des Gehäuses zu testen, und dann nahmen wir Anpassungen vor, um die Ausrichtung der Gehäuseoberseite und der Tasten zu verbessern. Der zweite Prototyp wurde mit einer Silikonform spritzgegossen, was es uns erlaubte, die Funktionalität der Thermostate im Klimakontrollsystem zu testen.

Das Gehäuse des Gateways erfüllt den IP54-Standard für Feuchtigkeitsresistenz und ist für eine einfache Montage und Wartung konzipiert.

Geschäftswert

Unser Kunde erhielt ein proprietäres, serienmäßig hergestelltes drahtloses Thermostat, das erfolgreich zertifiziert wurde und die Einhaltung regionaler Sicherheits- und Qualitätsstandards bestätigte.

Eine Charge von 1000 befindet sich nun in der Produktionsphase, um das erste Gebäude auszustatten. Unser Team bietet auf Anfrage Beratungsunterstützung für die Produktion.

Als Ergebnis wird unser Kunde über sein eigenes zertifiziertes Gerät verfügen, um:

- Arbeits- und Materialkosten zu reduzieren, indem von verkabelten auf drahtlose Smart-Thermostate umgestellt wird (die Kosten werden sich innerhalb von zwei Jahren amortisieren);

- die Installationszeit für die Thermostate zu reduzieren;

- die Effizienz der Lösungen durch Integration fortschrittlicher Hardware- und Softwarekomponenten wie drahtlose Mesh-Netzwerke und Echtzeitbetriebssysteme zu erhöhen.

Mehr, was wir für Consumer Electronics tun:

- Maßgeschneidertes Gehäusedesign: Erfahren Sie mehr darüber, wie wir Gehäuse für elektronische Geräte und eingebettete Systeme entwickeln.

- Design von Spielgeräten: Eine Fallstudie mit einer Aufschlüsselung des Gehäusedesignprozesses für eine minimalistische und ergonomische Spielkonsole.

- Heim-Luftqualitätsmonitor: Eine Fallstudie, die die Entwicklung eines tragbaren IAQ-Monitors zur Überwachung von Luftverschmutzung, Temperatur und Lärmpegel in Innenräumen beschreibt.