Hermetische Gehäuseabdichtung für elektronische Geräte. Teil 1: Kunststoff und Gummi

IP-Codes: Schutz gegen das Eindringen von Feuchtigkeit und Staub

Aufschlüsselung der Schutzgarde für den Schutz vor festen Gegenständen

Aufschlüsselung der Schutzgarde für den Schutz vor festen Gegenständen

| Schutzgrad | Schutz vor festen Gegenständen mit einem Durchmesser von | Beschreibung |

| X | — | Es liegen keine Daten zur Bestimmung des Schutzgrades für dieses Kriterium vor. Zum Beispiel: IPX7 |

| 0 | — | kein Schutz |

| 1 | ≥50 mm | Schutz großer Körperflächen, kein Schutz vor bewusstem Kontakt |

| 2 | ≥12,5 mm | Schutz der Finger |

| 3 | ≥2,5 mm | Werkzeuge, Kabel usw. |

| 4 | ≥1 mm | Die meisten Drähte, Schrauben usw. |

| 5 | Staubgeschützt | Vollständiger Berührungsschutz. Eine geringe Staubmenge kann eindringen, ohne den Betrieb des Geräts zu beeinträchtigen. |

| 6 | Staubdicht | Vollständiger Berührungs- und Staubschutz |

Die zweite Ziffer beschreibt den Schutz des Geräts vor Wasser und gibt den Schutzgrad in Ziffern von 0 bis 9 an.

Aufschlüsselung der Schutzgrade für den Schutz gegen Wasser

| Schutzgrad | Schutz gegen Wasser | Beschreibung |

| Х | — | Es liegen keine Daten zur Bestimmung des Schutzgrades nach diesem Kriterium vor. |

| 0 | — | kein Schutz |

| 1| Tropfwasser | Fallendes Tropfwasser stört den Betrieb des Gerätes nicht |

| 2 | Tropfwasser bei Neigung bis zu 15 ° | Fallendes Tropfwasser stört den Betrieb des Gerätes nicht, auch wenn das Gerät bis zu 15 ° geneigt ist |

| 3 | Sprühwasser | Schutz gegen fallendes Sprühwasser bis zu 60° gegen die Senkrechte |

| 4 | Spritzwasser | Schutz gegen allseitiges Spritzwasser |

| 5 | Strahlwasser | Schutz gegen Strahlwasser (bis zu 30 kPa) aus beliebigem Winkel |

| 6 | Starkes Strahlwasser | Schutz gegen starkes Strahlwasser (bis zu 100 kPa) aus beliebigem Winkel |

| 6K | Starkes Strahlwasser unter erhöhtem Druck | Schutz gegen starkes Strahlwasser unter erhöhtem Druck (bis zu 1000 kPa) aus beliebigem Winkel |

| 7 | Untertauchen bis zu 1 m nicht länger als 30 min | Zeitweiliges Untertauchen beeinträchtigt die Funktion des Gerätes nicht |

| 8 | Untertauchen mehr als 1 m | Dauerndes Untertauchen. Das Gerät kann für die vom Hersteller angegebene Zeit und Tiefe (in der Regel bis zu 3 m) betrieben werden. |

| 9 | Strahlwasser hoher Temperatur | Stabiler Betrieb bei Hochdruck-/Dampstrahlwasser |

| 9K | Starkes Strahlwasser hoher Temperatur | Schutz gegen Hochdruck-/Dampfstrahlwasser (14-16 Liter pro Minute bei 8-10 MPa in 0,10-0,15 m Höhe bei 80 °C) |

Ab Stufe 5 (Schutz vor Strahlwasser) ist eine Abdichtung erforderlich, um die Versiegelung des Gehäuses zu gewährleisten. Im Folgenden betrachten wir, wie dies bei serienmäßig hergestellten Gehäusen aus verschiedenen Materialien gewährleistet werden kann.

Mehrkomponenten-Spritzgießen

Beginnen wir mit einem der beliebtesten Verfahren zur Herstellung von Gehäusen – dem Mehrkomponenten-Spritzgießen. Mit dieser Technologie können mehrere Thermoplaste in einer einzigen Form kombiniert werden – das ist billiger und einfacher. Es ist keine Montage erforderlich, da die Gehäuseteile direkt in der Gussform “gesintert” werden.

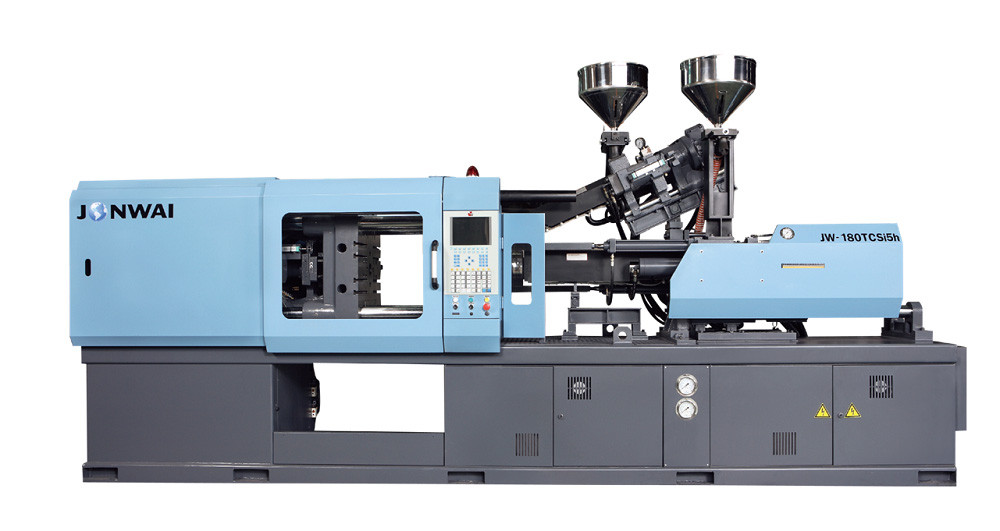

Für die Herstellung solcher Gehäuse werden spezielle Spritzgießmaschinen (Thermoplastautomaten) mit zwei Einfüllbehältern und zwei Schnecken für unterschiedliche Materialien verwendet:

Horizontale Spritzgießmaschine zum Mehrkomponenten-Gießen von Polymeren des taiwanesischen Herstellers Jonwai

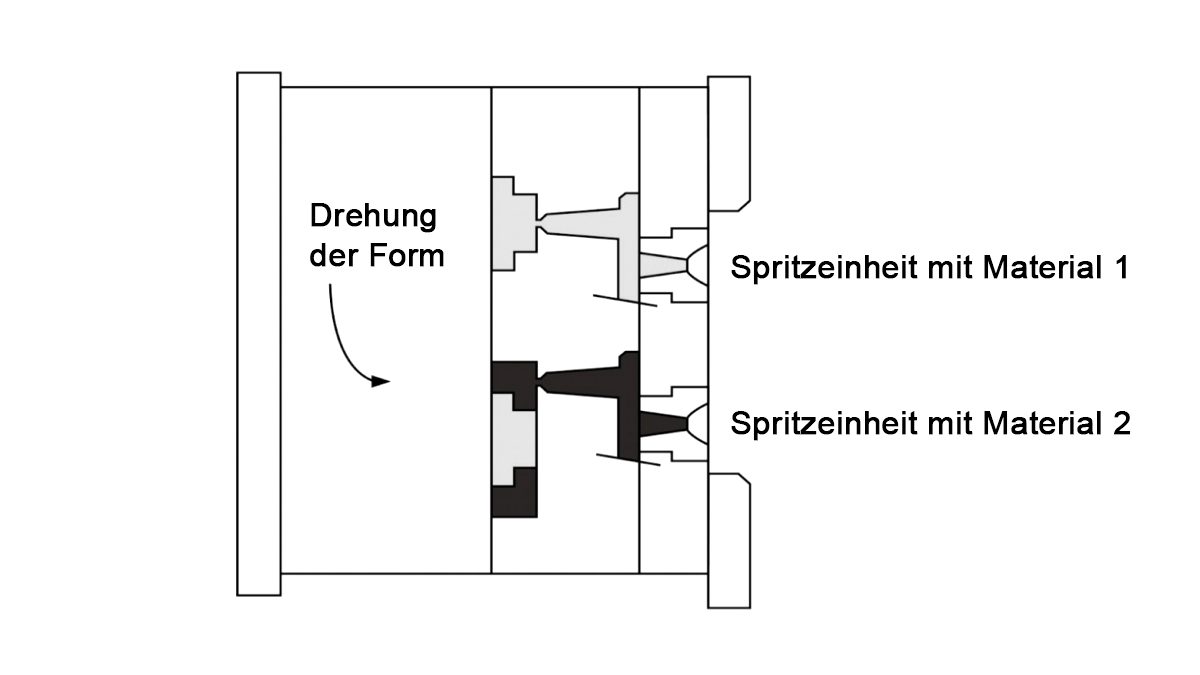

Während des Gießprozesses spritzt die Maschine die Schmelze des ersten Materials ein, dreht die Form mit Hilfe eines speziellen Moduls und fügt dann die Schmelze des zweiten Materials in die Form hinzu:

Rotationsform für Mehrkomponentenguss

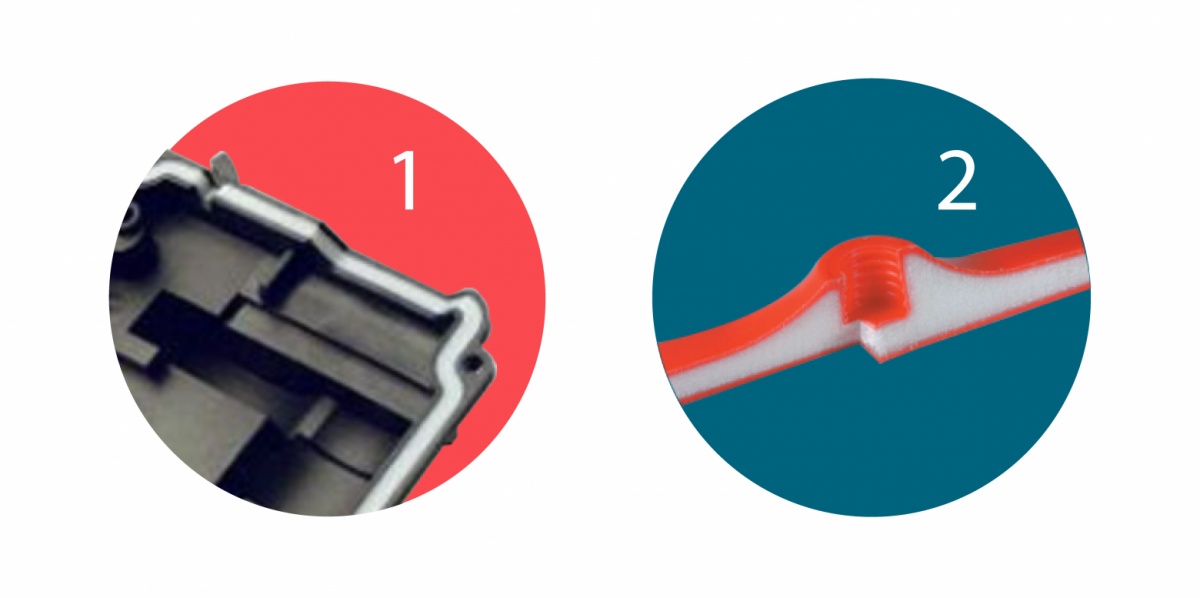

Diese Technologie ermöglicht es, auf eine Dichtung zu verzichten und sie direkt in das Gehäuse eingießen – als zweites Material. Das Ergebnis ist ein dichtes Kunststoffgehäuse mit guter Adhäsion, d. h. Haftung der Materialien:

1 — Gießen der Dichtung im Mehrkomponenten-Gießverfahren. 2 — Ausgießen des Teils um die Kontur mit elastischem Material

Die Mehrkomponentenform ermöglicht es, die Fantasien der Designer mit verschiedenen Materialien, Farben und Texturen zu verwirklichen. Dies erschwert allerdings die Konstruktion der Formen für das Gehäuse: Ingenieure und Technologen müssen sich Gedanken über die Spritzeinheiten machen, und der Hersteller muss das Steuerungssystem anpassen.

Die Produktionskosten für diese Technologie sinken allmählich, was zum Teil darauf zurückzuführen ist, dass die Hersteller ihre Spritzgießmaschinen modular gestalten und für spezielle Aufgaben anpassen können.

Schauen wir uns die Anwendung dieses Verfahrens anhand eines konkreten Beispiels an:

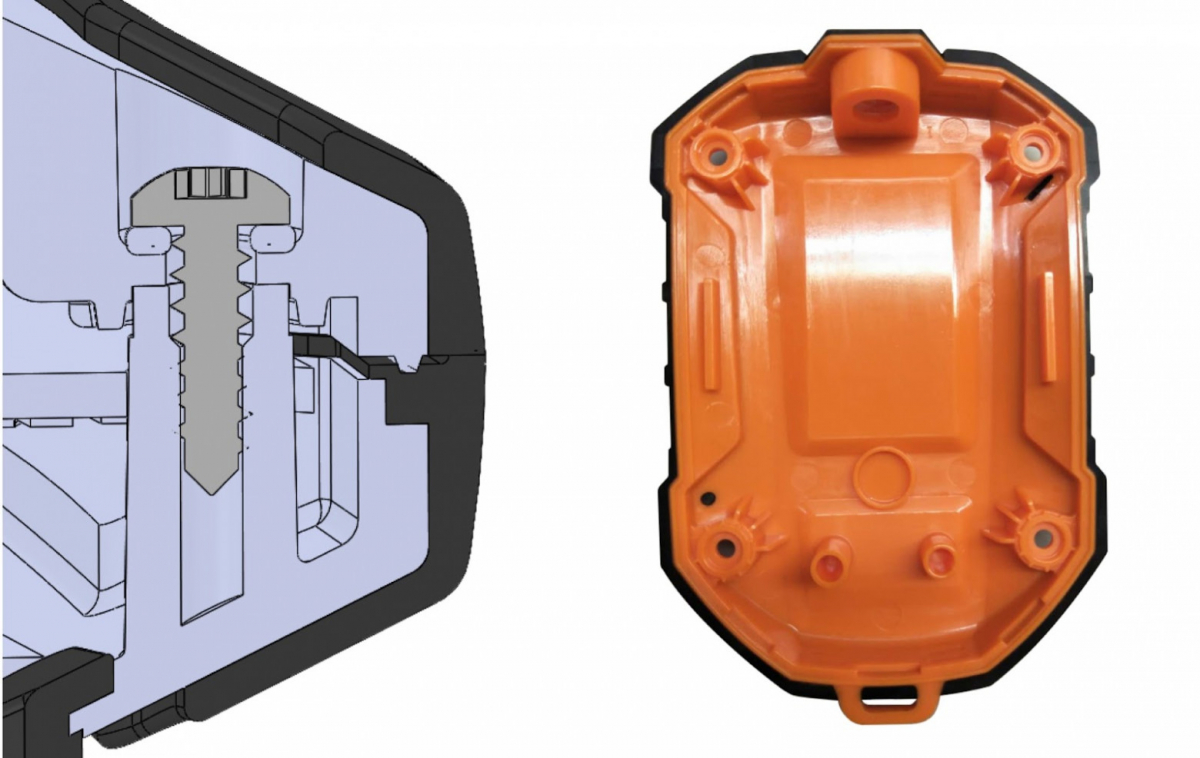

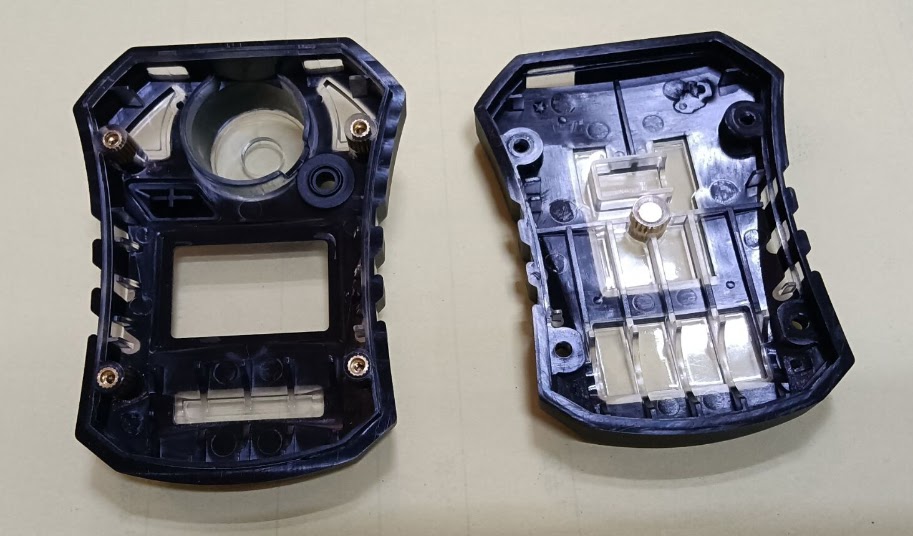

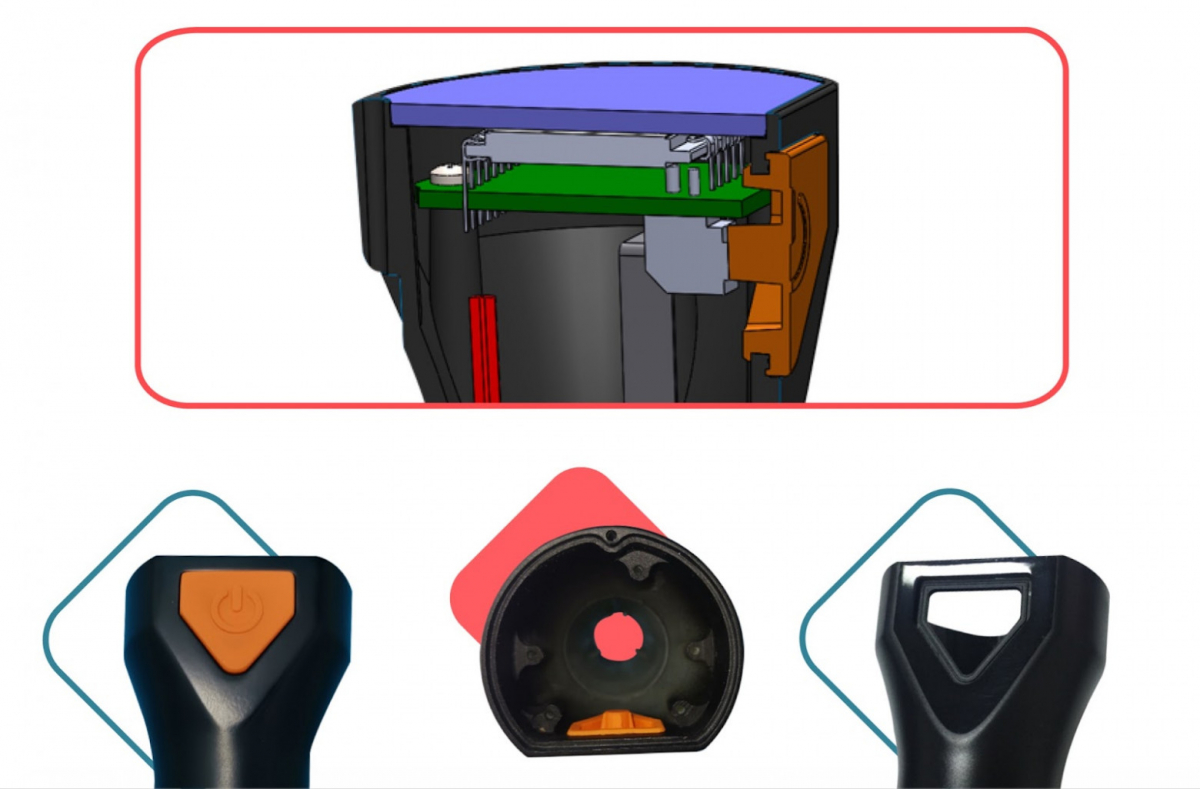

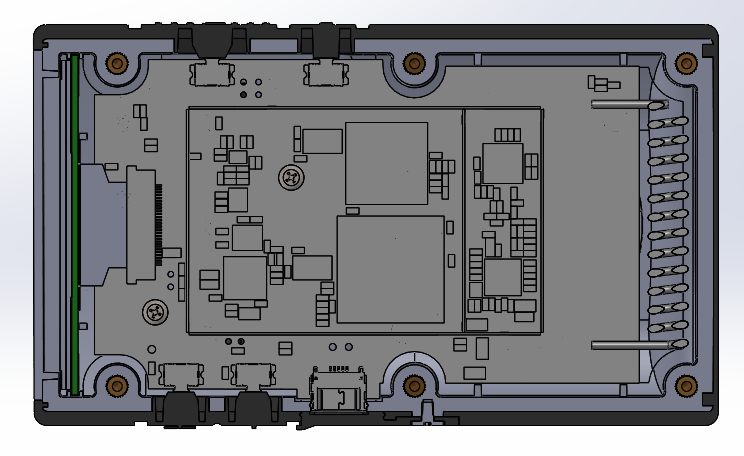

Projekt 1: Wasserdichtes Echolot-Gehäuse nach IP67

Echolot mit versiegeltem Gehäuse

Das Gerät ist für raue Einsatzbedingungen ausgelegt: Temperaturen bis -30 ℃, Schutz gegen Wasser und Staub nach IP67, Stoß- und Sturzfestigkeit aus 1,5 m Höhe auf eine harte Oberfläche.

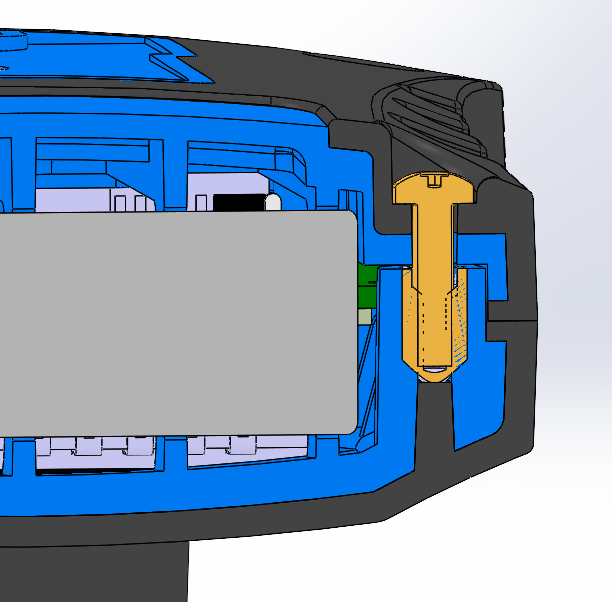

Und so wurde diese technische Herausforderung in der Praxis umgesetzt: Wir haben PMMA-Glas als eingebettetes Teil verwendet und Kunststoff (PC) darüber gegossen. Das so entstandene Kunststoffteil mit Glas wurde mit Gummi (TPU) überspritzt, der auch elastische Knöpfe bildet, als Stoßschutz dient und die Dichtwirkung des Gehäuses beim Zusammenbau mit dem analog gefertigten Unterteil (ebenfalls mit eingebetteten Teilen, aber ohne Glas) gewährleistet.

Das Glas ist mit Stiften versehen, die eine Scherung und Verformung während des Gießvorgangs mit der zweiten Komponente verhindern.

Für das Gehäuse wurden spezielle Kunststoffschrauben verwendet:

Die Kunststoffschrauben sorgen für die nötige Kraft, um eine ausreichende Abdichtwirkung zu erreichen

Letztendlich war die Zweikomponenten-Gießtechnik in der Serienfertigung ideal für die Anforderungen des Projekts geeignet:

Weitere Informationen zu diesem Projekt finden Sie in unserem Portfolio. "Entwicklung des Echolots".

Overmolding

Eine noch kostengünstigere Methode ist das Overmolding, auch bekannt als Überspritzen. Es unterscheidet sich vom Mehrkomponentengießen dadurch, dass die Materialien nicht in einem Produktionszyklus, sondern in zwei aufeinander folgenden Zyklen kombiniert werden.

Zum Umformen wird eine herkömmliche Spritzgießmaschine verwendet, aber es werden zwei Formen hergestellt: In der ersten Form wird der sogenannte Vorspritzling hergestellt, der dann in eine zweite Form mit einem zusätzlichen Hohlraum übertragen wird, die dann mit der zweiten Komponente überzogen wird.

Das Overmolding kann auch dazu dienen, zwei Gehäusehälften zu verbinden oder Knöpfe anzufertigen. Der Vorteil bei dieser Methode ist, dass das Formen der Knöpfe mit dem Gießen von elastischem Material um das Gehäuse herum kombiniert werden kann, wodurch die Stoßfestigkeit des Produkts erhöht wird.

Beim Overmolding des Gehäuses wird Thermoplaste, Gummi oder das gleiche Material in verschiedenen Farben verwendet. Die beiden Stoffe werden während des Herstellungsprozesses physikalisch oder chemisch miteinander verbunden.

Ein Hinweis an den Designer: Beim Einspritzen der zweiten Komponente kann sich der Vorspritzling verschieben, so dass es entsprechend der Abmessungen des Teils fixiert werden muss oder zusätzliche Elemente, wie z. B. Stiftlöcher in der zweiten Form, vorgesehen werden müssen.

Bei Mehrfach-Spritzgießmaschinen bewegen Manipulatoren die Teile automatisch von einer Form zur anderen. Sie arbeiten so schnell, dass das Teil keine Zeit zum Abkühlen hat – das gewährleistet eine gute Haftung des Materials.

Kommt nur ein einzige Maschine zum Einsatz, wird das Verfahren komplizierter und riskanter. :-) Nachdem die erforderliche Anzahl von Teilen in die erste Form gegossen wurden, wird die zweite Form eingebracht, die Schnecke vom vorherigen Material gereinigt und die neue Form gegossen. Diese Manipulationen nehmen viel Zeit in Anspruch, während der der Vorspritzling abkühlen und sich die Größe des Teils aufgrund der Materialschrumpfung verändern kann. Dies muss bei der Konstruktion der Form berücksichtigt werden.

Bei der Montage des Gehäuses sollten zur Befestigung Metallgewindeeinsätze oder spezielle Kunststoffschrauben verwendet werden. Bei der Auswahl des zweiten Materials ist es wichtig, eine optimale Abstimmung zu erreichen: Das Material muss flexibel genug sein, um das Drücken der Knöpfe zu ermöglichen, sie aber gleichzeitig zu versiegeln, und obendrein eine ausreichende Härte aufweisen, um Abrieb zu verhindern.

Schauen wir uns die Technologie in Aktion an:

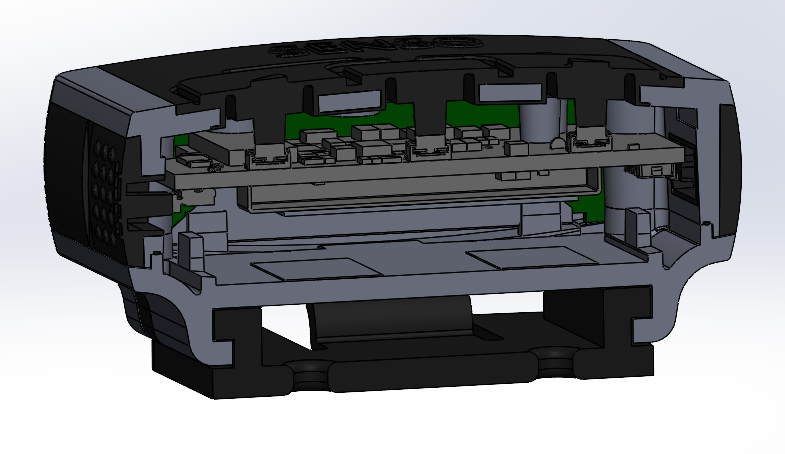

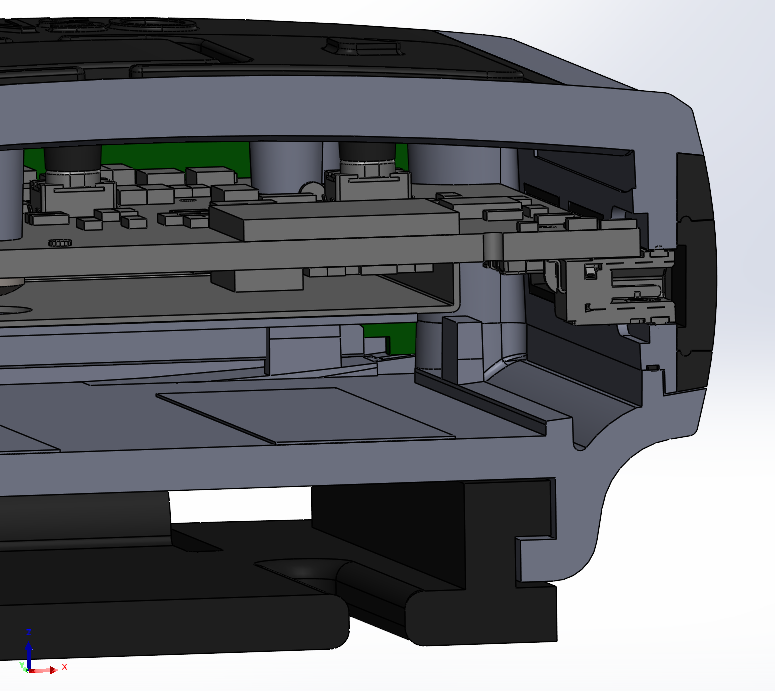

Projekt 2: Entwurf und Herstellung des Gehäuses für einen Gasanalysator

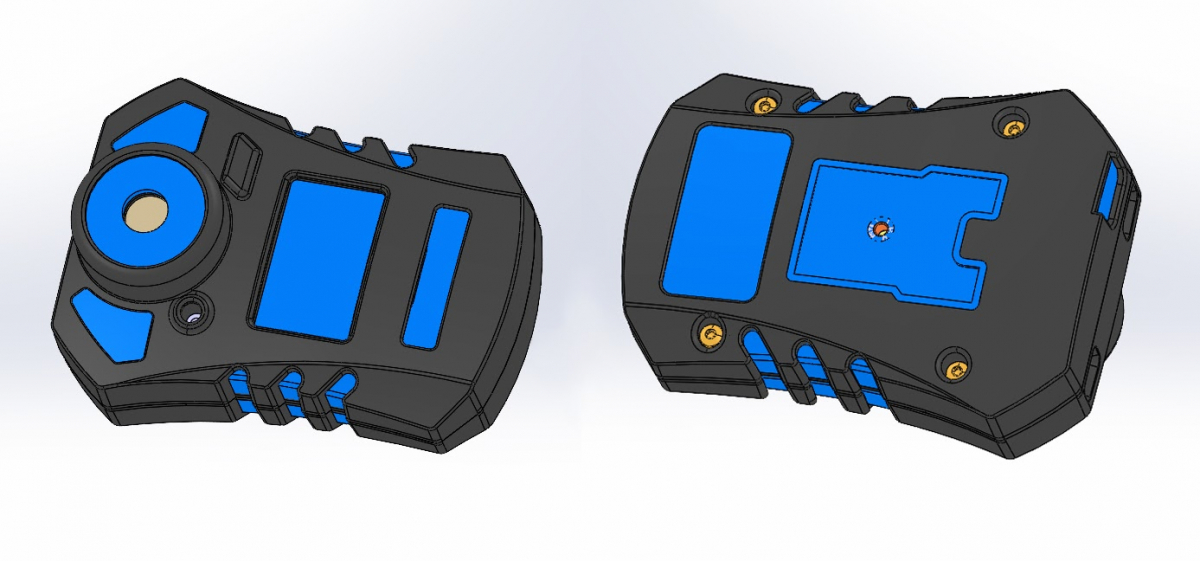

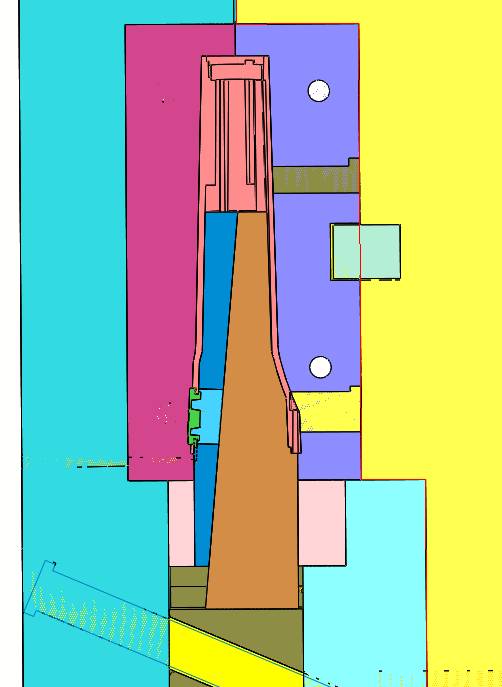

Die 3D-Konstruktionsstudie ist eine der Phasen der Gehäuseentwicklung

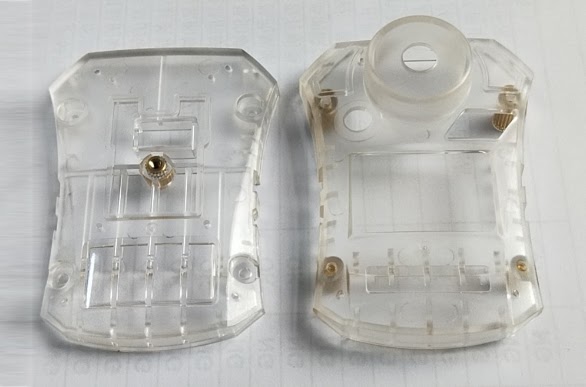

Hier ist der transparente Vorspritzling, der aus einem elastischen Material gegossen wurde. Dasselbe elastische Material wird für die versiegelten Knöpfe, zur Erzielung von Stoßfestigkeit und als Abdichtung zwischen den Teilen verwendet.

Schritt 1: Vorspritzling mit eingegossenen Metallteilen

Schritt 2: So sieht das Gehäuse aus, nachdem die zweite elastische Komponente gegossen wurde

Für die notwendige Dichtspannung werden metallische Elemente eingebettet, die auch die Lebensdauer der Verbindung erhöhen

So sieht es im Schnittmodell aus:

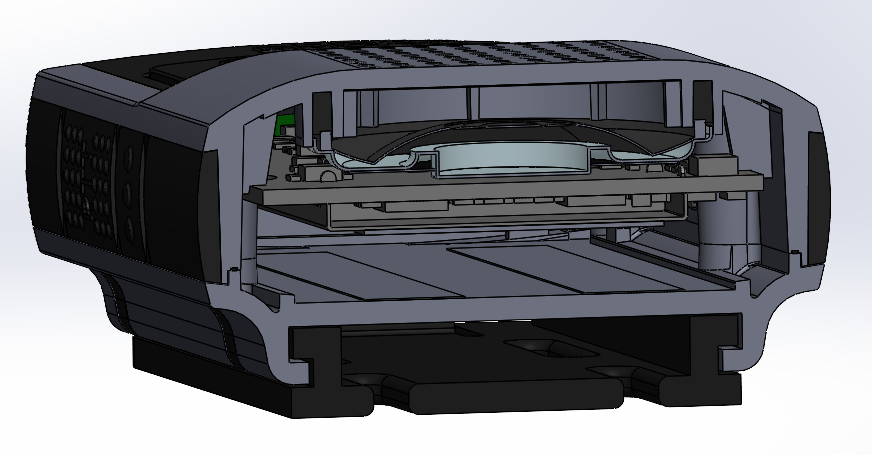

Projekt 3: Entwicklung eines abgedichteten Gehäuses eines Tiefenmessers für die Fischerei

Echolot mit wasserdichtem Gehäuse (Overmold-Technologie)

Das Gerät benötigte einen versiegelten Knopf. Zu diesem Zweck wurde ein elastisches Polymer direkt in das geformte Gehäuse gegossen.

Als nächstes wurde die Platine in das Gehäuse eingesetzt und darüber das Display installiert. Das Schutzglas für das Display Bildschirmschutz wurde mit einem speziellen doppelseitigen 3M-Klebeband befestigt:

Die Gehäusekomponenten des Tiefenmessgeräts in verschiedenen Entwicklungs- und Prototypingstadien

Bei diesem Projekt gab es Schwierigkeiten mit dem Anguss für den Knopf, da der Anguss von der Innenseite des Knopfes kommen muss, das Kunststoffteil aber ein tiefer Zylinder ist. Wir haben dieses Problem gelöst, indem wir einen komplexen, geteilten, beweglichen Stempel hergestellt haben (was ist das?):

Modell eines komplexen geteilten beweglichen Stempels

Weitere Informationen zu diesem Projekt finden Sie in unserem Portfolio. "Der Praktik-Tiefenmesser".

Hermetisches Abdichten des Gehäuses mit Dichtungen

Betrachten wir nun die letzte Methode zur Herstellung eines dichten Gehäuses – die einfachste und billigste – eine Feuchtigkeitsabdichtung.

Dichtungen sind in runder und rechteckiger Form erhältlich und funktionieren folgendermaßen: Gummiringe werden in die Nuten eingelegt, durch Spannung mit dem Gegenstück verformt sich der Gummi und füllt die Nut aus.

Die Dichtung kann eine Klebefläche aufweisen, die an der Oberfläche des Gehäuses haftet. Eingebettete Gummis können sowohl in Kunststoff- als auch in Metallgehäusen verwendet werden.

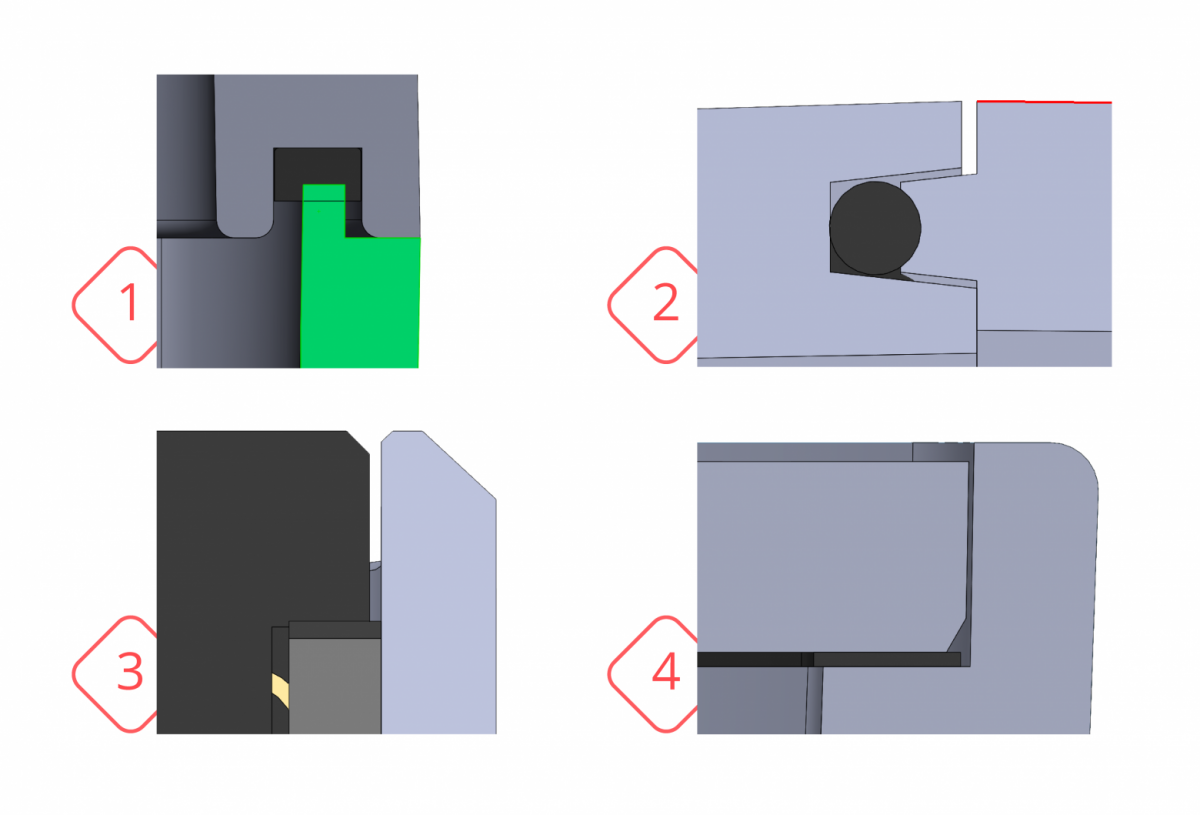

Vier Varianten für den Einsatz von Dichtungen im Gerätegehäuse

Beispiele für Dichtungen im Bild oben:

- Eine rechteckige Gummidichtung wird in die Nut eingelegt.

- Eine runde Gummidichtung wird in die Nut eingelegt.

- Dichtung mit einer Interferenzschicht.

- Dichtung mit einer Klebeschicht.

Wenn der Dichtungsweg lang ist, wird ein Band verwendet. Die Enden des Dichtungsbandes werden spitzwinklig abgeschnitten, um die Schnittfläche zu vergrößern, und anschließend mit einem elastischen Klebstoff befestigt.

Geklebter Schnitt des elastischen Dichtungsbandes

Dichtungen werden häufig für zerlegbare Gehäuse verwendet, die repariert werden müssen oder eine austauschbare Batterie enthalten. Für nicht demontierbare Dichtungen lohnt es sich, andere Technologien – wie Schweißen oder Kleben – in Betracht zu ziehen, aber darüber werden wir im zweiten Teil sprechen.

Bis dahin – ein letztes Beispiel für heute:

Projekt 4. Entwicklung eines Gehäuses für ein Walkie-Talkie zum Kitesurfen

Walkie-Talkie mit MP3-Player zum Surfen, Kitesurfen und Windsurfen

Es handelt sich um ein digitales Funkgerät mit einem MP3-Player für den Wassersport, dass einen hohen IP67-Schutz gegen äußere Einflüsse verlangt. Erforderlich sind ein minimales Gewicht und minimale Abmessungen, eine einfache Bedienung über Drucktasten und eine Notruftaste.

Und so lässt sich das realisieren: Für die versiegelten Tasten und den Stoßschutz vorn und an den Seiten nehmen wir elastisches Material.

Zur Abdichtung des Gehäuserandes und des Lautsprechers verwenden wir eine Dichtung:

Walkie-Talkie-Gehäuse mit eingebetteten Metallelementen

Die Tasten auf der Vorderseite werden aus elastischem Material gegossen

Verwendung eines speziellen Steckers mit Schutzart IP67. Die Steckerdichtung sitzt fest in der Gehäusebohrung.

Hermetisch abgedichteter Lautsprecher mit Schutzart IP67

Und das ist das Ergebnis der Produktion:

Hermetische Abdichtung entlang des Gehäuserandes mit einer Dichtung, die auch die Schrauben versiegelt

Schlussfolgerungen

Die Wahl der idealen Abdichtungsverfahren für ein konkretes Produkt hängt von vielen Faktoren ab: Konstruktionsanforderungen, Produktionsmöglichkeiten, Losgröße, geschätzte Kosten, Betriebsbedingungen und andere. Und wie man an den gezeigten Beispielen sehen kann, lassen sich die Methoden auch kombinieren.

| Methode der Versiegelung | Maschine | Vorteile | Nachteile |

| Mehrkomponenten-Spritzgießen | Spritzgießmaschine mit zwei Spritzeinheiten und teurer Ausrüstung | Geringe Kosten in der Massenproduktion, keine zusätzlichen Kosten für die Versiegelung | Nicht erschwinglich bei kleinen Serien. Erfordert teure Maschine, Ausrüstung und hochqualifiziertes Personal |

| Overmolding | Spritzgießmaschine und verschiedene Ausrüstungssätze | Die Alternative zum Mehrkomponentenguss. Aufgrund der einfacheren Ausrüstung ist die Technologie für kleine Stückzahlen kostengünstiger. | Kosten für Bediener oder manuelle Arbeit |

| Verwendung einer Dichtung | Nicht erforderlich | Geringe Kosten, keine Maschine erforderlich | Zusätzlicher Montageschritt (Dichtungseinbau), Befestigung im Dichtungsbereich erforderlich |

Aber damit ist längst nicht Schluss. Im zweiten Teil des Artikels soll es um fünf Schweißverfahren gehen, die nicht nur bei Metallen, sondern auch bei Thermoplasten eingesetzt werden: Heizelementschweißen, elektromagnetisches Schweißen, Vibrations-, Ultraschall- und Laserschweißen.

Das wird unsere – und Ihre – Checkliste mit weiteren Verfahren der hermetischen Abdichtung ergänzen.

Wir hoffen, dass Sie unsere Erfahrung bei der Entwicklung von abgedichteten Gehäusen nützlich finde

Unsere Projekte