Fischfinder

Klient

Der Kunde ist ein europäischer Forscher und Hersteller, der sich mit der Entwicklung von Test- und Messgeräten befasst: tragbare Echolote und andere verwandte Geräte für das Amateur- und Profifischen.

Herausforderung

Industriedesign und Bau der Echolote der neuen Generation. Konstrukteure sollten die Corporate Identity des Kunden berücksichtigen und das Gehäuse an die rauen Betriebsbedingungen, einschließlich niedriger Temperaturen, bis zu -30°C anpassen.

Spezifizierte Anforderungen:

- Entwicklung eines modernen Designs und einer vandalensicheren Konstruktion mit Schutz gegen Wasser und Staub gemäß IP67-Norm, mit Schlagfestigkeit und Sturzfestigkeit aus einer Höhe von 1,5 m auf einer harten Oberfläche.

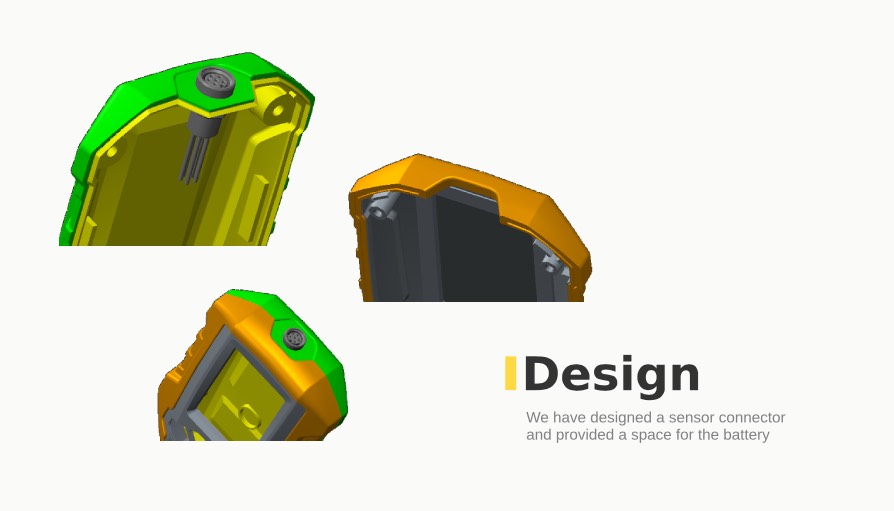

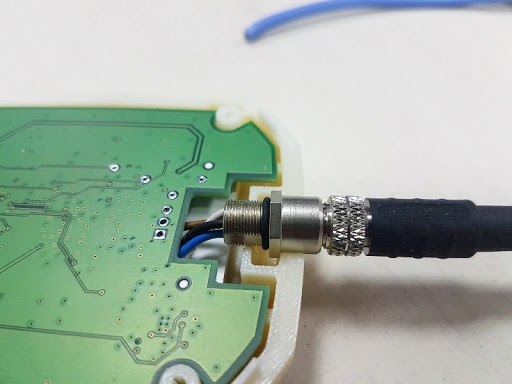

- Den Stecker für den Sensor in die Konstruktion einbauen.

- Um eine einfache Montage und Wartung des Geräts zu gewährleisten.

- Stellen Sie einen Platz zum Einsetzen der Batterie in das Gehäuse bereit.

Lösung

Wir haben das Gerätegehäuse und eine hermetisch vandalensichere Konstruktion entwickelt. Wir haben ein hohes Maß an Schutz gegen Staub und Feuchtigkeit gemäß IP67-Standard bereitgestellt. Das robuste Design und das gummierte Gehäuse halten Stürzen aus einer Höhe von 1,5 m auf einer harten Oberfläche stand.

Wir haben auch einen hermetisch abgedichteten Sensorstecker in das Gehäuse eingebaut und die Montage und Wartung vereinfacht.

Jeder Schritt der Arbeit unserer Designer und Ingenieure wurde mit dem Kunden koordiniert, um die Einschränkungen der Gerätehardwareplattform zu berücksichtigen.

Die Technologen von Promwad boten optimale Materialien und Produktionstechnologien an. Die Konstruktionslösung wurde an Prototypen getestet: Um die Baugruppe zu testen, wurde eine Probe auf einem 3D-Drucker unter Verwendung der FDM-Erweiterungstechnologie gedruckt, und zur endgültigen Überprüfung wurde der Prototypkörper durch Fräsen hergestellt.

1. Konzept

Wir haben die Produkte des Kunden sowie erfolgreiche Analoga und Prototypen auf dem Weltmarkt untersucht.

Basierend auf den Ergebnissen dieser Studie haben wir vorgeschlagen, ein Gehäuse zu entwerfen, das nach der Methode des Zweikomponentengusses mit Mörtelglas hergestellt wird. Eine solche Entscheidung wird es ermöglichen, das Einsetzen von Glas und Knöpfen abzulehnen, wodurch das Gehäuse besser vor Wasser und Staub geschützt wird.

Um die Montage des Gehäuses zu vereinfachen, haben wir beschlossen, das Gerät als zwei Hälften zu konstruieren, die durch vier Schrauben verbunden sind. Eine der Hälften wird mit einem "Spike" für Druck auf das gummierte Paarungsteil ausgestattet. Dies gewährleistet die Dichtheit des Geräts.

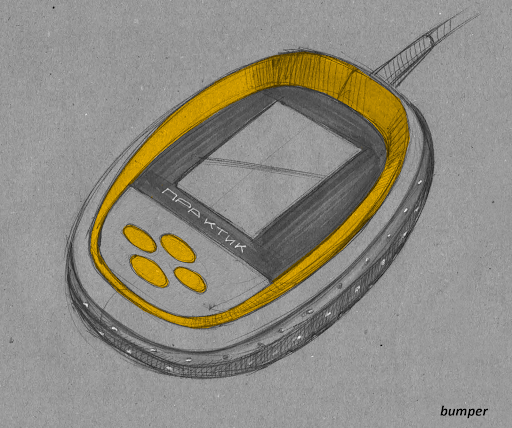

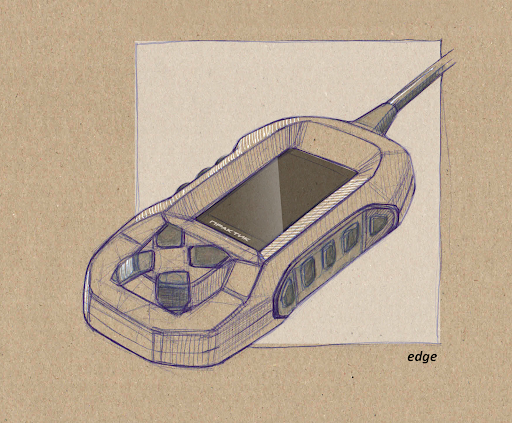

2. Industriedesign

Während des Skizzierungsprozesses haben unsere Designer mehrere grundlegende Richtungen für die Weiterentwicklung des Gehäuses des neuen Produkts ausgearbeitet, wobei die Anforderungen des Kunden, Einschränkungen in Bezug auf Größe, Anzeige, Anzahl der Tasten und externer Anschluss für den Sensor berücksichtigt wurden.

Nachdem wir das ursprüngliche Design ausgewählt haben, haben wir die Implementierungsoptionen für die Schaltflächen durchgearbeitet. Dabei haben wir die Anforderungen der Gerätegeschäftslogik und Benutzerfreundlichkeit berücksichtigt.

Der letzte Schritt in der Entwicklung des Industriedesigns ist die Vorbereitung und Genehmigung von Renderings, die das Erscheinungsbild des fertigen Produkts widerspiegeln.

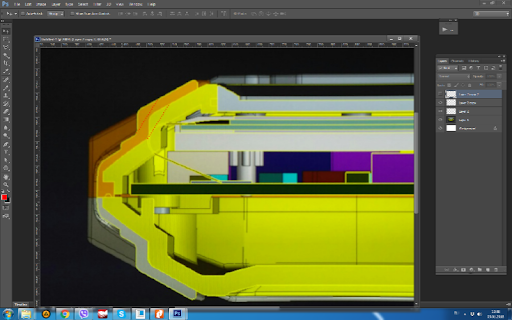

3. Gehäuse-design

Zu diesem Zeitpunkt arbeitete der Designer im Team mit Ingenieuren und Technologen, die für die nachfolgende Produktion verantwortlich waren. Auf diese Weise konnten wir die Einschränkungen der Hardwareplattform und der Produktionstechnologie berücksichtigen, ohne das Erscheinungsbild des Geräts zu verzerren.

Unser Designer und Konstrukteur koordinierten ihre Arbeit mit Elektronikentwicklern auf Kundenseite und nahmen gegebenenfalls Korrekturen am Design des Gehäuses oder der Leiterplatte vor:

4. Prototyping

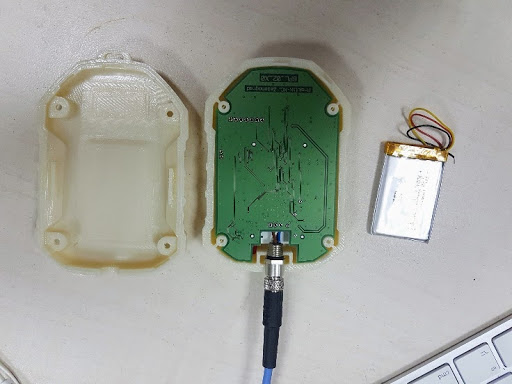

Um die Gesamtergebnisse unserer Arbeit zu überprüfen und die Montage des Echolots zu testen, haben wir Prototypen mit der FDM-Extraktionsmethode hergestellt. Diese schnelle und kostengünstige 3D-Drucktechnologie ermöglicht es uns, ein Muster in der Nähe der Werksversion des Geräts zu erhalten. Qualität einer Oberfläche bleibt somit durchschnittlich, aber für unsere Zwecke in der ersten Phase des Prototypings war es nicht wichtig. Wir haben das Gerät zusammen mit allen Komponenten montiert-Anschlüsse, Display und Batterie:

Basierend auf den Ergebnissen der Prototypstudie haben wir das Design und die Konstruktion des Gehäuses korrigiert. Wir haben die Position des Steckverbinders geändert, um die Hermetik und die einfache Montage zu verbessern.

Nachdem wir das Design und die Konstruktion des Gehäuses modifiziert hatten, produzierten wir ein Muster, das dem Serienprodukt so nahe wie möglich kam.

5. Produktionsstart

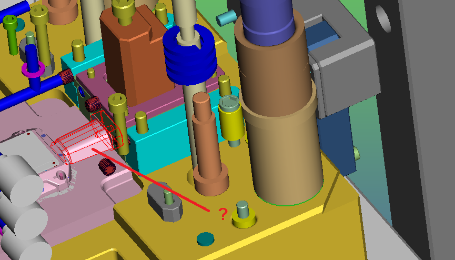

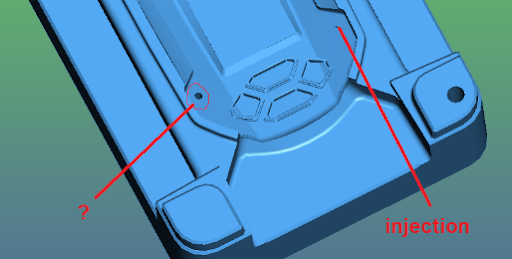

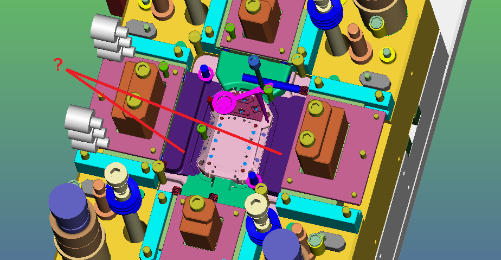

Während der Entwicklung des Werkzeugs bereiteten wir die erforderlichen Formen vor und stimmten mit dem Kunden überein, wobei wir die optimalen Einspritzpunkte unter Berücksichtigung der Simulation von Teilen zum Verziehen auswählten.

Die folgende Abbildung zeigt den Einspritzpunkt des thermoplastischen Polymers und die Ergebnisse der Computersimulation physikalischer Prozesse:

So wird der Prozess der Herstellung eines Gehäuses implementiert:

- Für den oberen Teil wird das" Glas " separat gegossen und seidenbeschichtet. Dieses Glas wird als Mörtelstück verwendet, das über den Kunststoff gegossen wird.

- Das resultierende Kunststoffteil mit Glas wird in Gummi (TPU) gegossen, das auch die elastischen Knöpfe bildet, als Schutzstoßstange dient und eine "Dichtung" ist, um die Dichtheit des Gehäuses zu gewährleisten, wenn es mit dem unteren Teil zusammengebaut wird, das auf die gleiche Weise hergestellt wird, jedoch ohne verpfändete Teile.

Um diese Idee umzusetzen, wurde die optimale Serientechnologie gewählt - ein Zweikomponentenguss (2k), der eine spezielle Maschine mit zwei installierten Formen verwendet.

Geschäftswert

Wir haben dem Kunden geholfen, ein neues Gehäuse auf den Markt zu bringen, das zur Grundlage für eine Reihe von Produkten wurde.

Anfang 2020 haben wir mehr als 60.000 Gehäuse gefertigt und an unsere Kunden ausgeliefert.

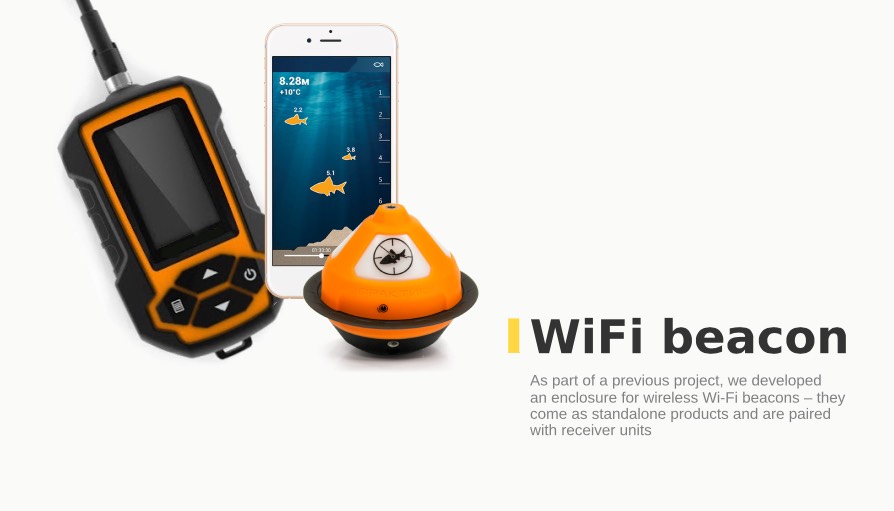

Im Rahmen unseres vorherigen Projekts haben wir auch ein versiegeltes Gehäuse für drahtlose Wi-Fi-Beacons entwickelt - sie werden als eigenständige Produkte und paarweise mit Empfängereinheiten geliefert. Die Beacons arbeiten auch mit Smartphones zusammen und zeigen Messdaten in einer mobilen Anwendung an.

Dank unseres Beitrags bleibt der Kunde einer der Marktführer der Fischfinder und hält dem Wettbewerb nicht nur auf dem lokalen, sondern auch auf dem Weltmarkt stand. Das Unternehmen ist der Hauptsponsor der Gewinner der Weltmeisterschaften im Angeln.